Zestaw elektroniki dla małego plotera 3-osiowego 'ZRÓB TO SAM"

Zestawienie elementów :

- Sterowniki silników krokowych SSK-B03 – 3 szt

- Płyta główna sterowania CNC SSK-MB2 – 1 szt

- Moduł zasilający MZ-01 – 1 szt

- Transformator TR 420 230/ 2 x 20V – 1 szt

- Moduł miękkiego startu SOFT START – 1 szt

- Moduł bezpiecznikowy FM-02 – 1 szt

- Moduł bezpiecznikowy FM-01 – 1 szt

Do zestawu należy dobrać silniki krokowe:

Wykaz kompatybilnych z układem silników:

- Silnik krokowy FL57STH56-1006A - 0.9Nm

- Silnik krokowy SM 42/33-1334B – 0.22Nm

- Silnik krokowy SM 42/47-0406B – 0.32Nm

- Silnik krokowy SM 42/38-1684B – 0.36Nm

- Silnik krokowy FL57ST41-1564A - 0.39Nm

- Silnik krokowy SM 42/47-1684MB – 0.44Nm

- Silnik krokowy SM 42/47-1684B – 0.44Nm

- Silnik krokowy FL57ST51-0856A - 0.48Nm

- Silnik krokowy FL57STH56-2804A – 1.2Nm

- Silnik krokowy SM 57/56-3008B - 1.2Nm

- Silnik krokowy SM 57/76-3008B - 1.9Nm

- Silnik krokowy FL57STH76-3006A - 1.35Nm

- Silnik krokowy FL57STH76-2804A - 1.89Nm

- Silnik krokowy FL57STH76-2804B - 1.89Nm

- Silnik krokowy SM 57/76-2008B - 2.0Nm

- Silnik krokowy FL86ST94-4008A – 3Nm (połączenie szeregowe!!)

- Silnik krokowy SM 60/86-3008B - 3.1Nm

Opis zestawu elektroniki dla małego plotera V1.

Założeniem skompletowania zestawu było ułatwienie doboru podzespołów elektronicznych w tworzeniu maszyn hobbystycznych jak i przemysłowych. Dobrane zostały najpopularniejsze elementy, z których każdy z odrobiną zacięcia majsterkowicza jest w stanie zbudować profesjonalny układ sterowania numerycznego.

Zastosowane w układzie stopnie końcowe mocy SSK-B03 charakteryzują się wysokiej kultury pracą i dokładnością a możliwość obniżenia postojowego prądu cewki silnika do 50 % wartości sprawia, że silniki nie grzeją się co czyjni cały układ długowiecznym.

Sterownik SSK-B03 jest ekonomicznym, wysokowydajnym sterownikiem mikrokrokowym bazującym na najnowszych osiągnięciach technicznych. Jest dostosowany do sterowania 2-fazowymi i 4-fazowymi hybrydowymi silnikami krokowymi. Używając zaawansowanej techniki bipolarnej stało-prądowej, pozwala uzyskać większą prędkość i moc z tego samego silnika porównując z tradycyjnymi technikami jakich używają np. sterowniki L/R. Jego 3-stanowa technika sterowania pozwala na poprawne kontrolowanie prądu cewki przy zachowaniu małych tętnień, co z kolei skutkuje zmniejszeniem się grzania silników. SSK-B03 współpracuje z szeroką gamą silników Nema 17, 23, 34 i może być stosowany w wielu różnych maszynach, takich jak: moduły X-Y, etykieciarki, cięcie laserem, maszyny grawerujące oraz urządzenia typu podnieś - przenieś. Szczególnie użyteczny w aplikacjach z małymi wibracjami oraz tam gdzie wymagane są wysokie prędkości i precyzja. Szeroki zakres napięć zasilających 20-50 VDC, czyni go uniwersalnym w zastosowaniu i umożliwia adaptację w różny gotowych systemach sterowania.

Płyta główna SSK-MB2 zaprojektowana została w celu podłączenia do 4 sterowników silników krokowych (serw) do komputera PC wyposażonego w równoległy port LPT. Rozdziela ona poszczególne sygnały z portu na złącza śrubowe ARK. Dodatkowym atutem urządzania jest możliwość podłączenia peryferii typu: krańcówki, przycisk awaryjnego zatrzymania itp. W module zainstalowano dwa niezależne przekaźniki służące do programowego włączania/ wyłączania np. wrzeciona czy chłodziwa. Przy zastosowaniu dodatkowych modułów możliwa jest regulacja prędkości wrzeciona (Spindle Control) lub regulacja temperatury drutu (Kanthall).

Do wykonania połączeń z urządzeniami zewnętrznymi wykorzystano złącza typu ARK 1,5 mm² o maksymalnym napięciu 250V i prądzie przewodzenia 16A. Elementy elektroniczne narażone na wzrost temperatury struktury wewnętrznej umieszczone są na radiatorach aluminiowych. Komponenty, z których wykonany została płyta główna SSK-MB2 spełniają dyrektywę RoHS Unii Europejskiej (Restriction of use of certain Hazardous Substances) dotyczącą ochrony środowiska naturalnego. Urządzenie wykonuje się w technologii bezołowiowej. Spoiwo użyte do montażu urządzenia zawiera 99% cyny i 1% miedzi.

Przed pierwszy uruchomieniem sterownika opartego o płytę SSK-MB2 należy sprawdzić podłączenia sterowników, silników, krańcówek, przekaźników. Niestaranne przygotowanie okablowania może spowodować uszkodzenie systemu lub jego niestabilną pracę. Raz jeszcze sprawdzamy ustawienia prądów na poszczególnych stopniach mocy. Podłączamy komputer, uruchamiamy program i włączamy sterownik.

Program Mach 3 jest jednym z najpopularniejszych programów sterujących maszynami CNC w naszym kraju, zarówno dla rozwiązań komercyjnych jak i hobbystycznych. Steruje on pracą silników krokowych, lub serwonapędów wysyłając sygnały kroku i kierunku (Step/Dir). Program ten świetnie współpracuje ze wszystkimi sterownikami dostępnymi w naszej ofercie. Przy pomocy programu Mach3 możemy przekształcić komputer w sterownik maszyn CNC. Umożliwia on m. innymi realizację sterowania następujących maszyn: plotery, frezarki, grawerki,tokarki, wypalarki plazmowe, wycinarki styropianu. Dzięki możliwości symulacji sterownika PLC, komunikacji ModBus przy pomocy programu Mach3, komputer PC możemy przekształcić w sterownik praktycznie dowolnej maszyny.

Nasi klienci z powodzeniem zrealizowali sterowanie giętarki do rur, automatu spawalniczego, czy urządzenia do malowania proszkowego. Mach3 może sterować dowolnym urządzeniem, które ma maksymalnie 6 osi.

Program Mach3 steruje ich praca na podstawie tzw. G-kodów, które możemy przygotować z plików wektorowych na przykład przy pomocy programu LazyCam. Program może sterować dowolnym zestawem sterownika i silnika krokowego. Może też być zastosowane dowolne rozwiązanie mechaniczne przeniesienia napędu ( śruby, listwy, czy paski zębate) – program ma możliwość definiowania parametrów pracy każdej osi z osobna.

W oknie programu mamy podgląd na ścieżkę narzędzia, oraz na bieżąco możemy kontrolować parametry obróbki, takie jak prędkość posuwu, czy prędkość obrotową wrzeciona. Program dostępny jest w wersji demonstracyjnej. Jest on w pełni funkcjonalny. Został on jedynie ograniczony do 500 linii G-kodu.

Po zakupie licencji ograniczenie programu wynosi 10.000.000 linii G-kodu. Na stronie EBMIA.PL dostępne są pliki , które ułatwią przeprowadzenie konfiguracji.

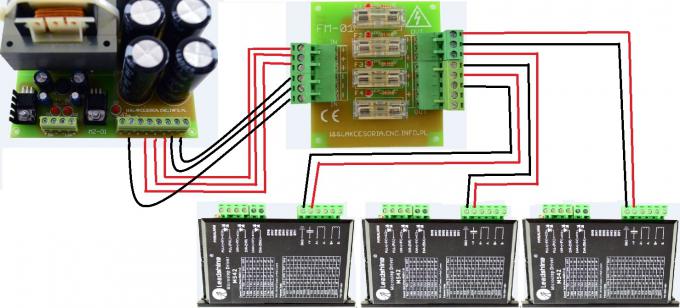

Płyta główna umożliwia sterowanie czterema osiami wraz z krańcówkami bazującymi i limitowymi, obsługę przycisku awaryjnego zatrzymania E-STOP oraz wysterowanie dwóch przekaźników (umieszczonych na płycie). Dodatkowo płyta przygotowana jest do obsługi do modułu Kanthal (sterowanie temperaturą drutu) i Spindle Control (sterowanie prędkością wrzeciona).

Do podłączania systemu do komputera wykorzystany został port drukarkowy LPT. Wszystkie urządzenia (sterowniki, krańcówki, wrzeciono) podłącza się niezależnie do odpowiednich pinów. Port równoległy ma 25 pinów. Piny 1-9, 14, 16, 17 mogą być wykorzystane jako wyjścia, 10-13, 15 jako wejścia. Piny 18-25 są nie wykorzystywane (masa). Program współpracuje z dowolną kombinacją połączeń tzn. wybór konkretnych pinów wyjściowych bądź wejściowych jest dowolny.

Szczegółowa informacja na temat konfiguracji płyty głównej znajduje się w instrukcji obsługi produktu SSK-MB2. Możemy również skożystać z gotowego pliku konfiguracyjnego dostępnego na stronie EBMIA.PL

Przystępując do prac połączeniowych należe zapoznać się szczegółowo z instrukcją zestawu jak i z instrukcjami poszczególnych podzespołów układu.

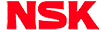

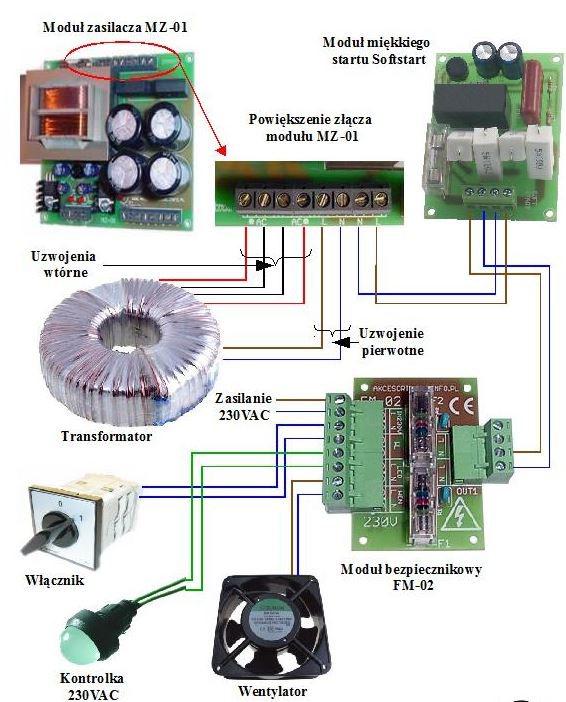

Schematy połączeń zestawu elektroniki dla małego plotera V1

a) Przykałdowe podłaczenie zasilania układu

Zasilania sterowników SSK-B03

c) zasilanie części logicznej płyty SSK-MB2

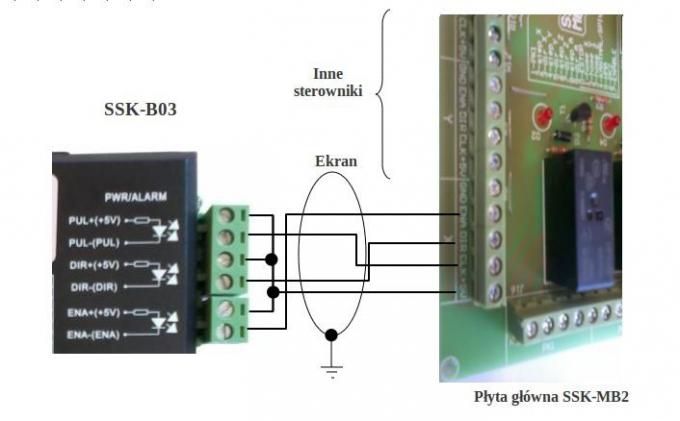

d) podłaczenie sygnałów sterujących z płyty SSK-MB2 do sterowników silników krokowych SSK-B03

Podłaczenie silników krokowych do sterowników

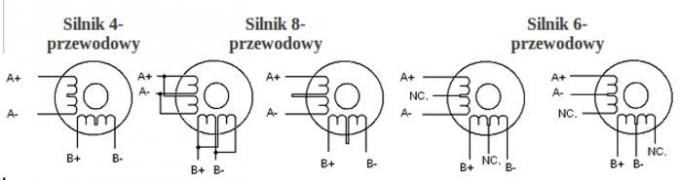

Sterownik SSK-B03 może sterować krokowymi silnikami hybrydowymi z 4, 6 lub 8 wyprowadzeniami. Poniższy diagram pokazuje podłączenia do silników w różnej konfiguracji.

A+ początek pierwszego uzwojenie silnika

A- koniec pierwszego uzwojenie silnika

B+ początek drugiego uzwojenie silnika

B- koniec drugiego uzwojenie silnika

NC – (no conected) - należy zaizolować końce przewodów – NIE PODŁACZAMY

Silniki 4-przewodowe są najmniej elastyczne, ale najprostsze w podłączeniu. Prędkość i moment będą zależały od induktancji zwojów. Przy ustawianiu prądu wyjściowego sterownika należy pomnożyć prąd fazowy przez 1,4 aby wyznaczyć szczytowy prąd wyjściowy.

Silniki 6-przewodowe możemy podłączyć w dwóch konfiguracjach: wysoka prędkość-niższy moment lub wysoki moment-niższa prędkość.

Konfiguracja wyższej prędkości lub pół cewki jest tak nazwana ponieważ używa połowę zwojów silnika. Pozwala to na zmniejszenie indukcyjności przez co obniża się moment silnika. Będzie on bardziej stabilny przy wyższych prędkościach. Przy ustawianiu prądu wyjściowego sterownika należy pomnożyć prąd fazowy (lub unipolarny) przez 1,4 aby wyznaczyć szczytowy prąd wyjściowy.

Konfiguracja wyższego momentu lub pełnej cewki używa całej induktancji zwojów faz. Aplikacja ta powinna być używana tam gdzie wymagany jest wyższy moment przy niskich prędkościach. Przy ustawianiu prądu wyjściowego należy pomnożyć prąd fazowy (lub unipolarny) przez 0,7 i taką wartość szczytową ustawić na sterowniku.

Silniki 8-przewodowe oferują wysoką elastyczność projektantowi systemu, ponieważ mogą być połączone szeregowo lub równolegle, pozwalając na zastosowanie w wielu aplikacjach.

Połączenie szeregowe jest zazwyczaj stosowane tam, gdzie wymagany jest wysoki moment i niska prędkość. Ponieważ przy tej konfiguracji indukcyjność jest najwyższa, wydajność spada przy większych prędkościach. Do określenia szczytowego prądu wyjściowego należy pomnożyć wartość prądu fazowego (lub unipolarnego) przez 0,7.

Równoległe połączenie uzwojeń silnika oferuje bardziej stabilny moment przy wyższych prędkościach. Do określenia szczytowego prądu wyjściowego należy pomnożyć wartość prądu fazowego (lub unipolarnego) przez 1,96 lub prąd bipolarny przez 1,4.

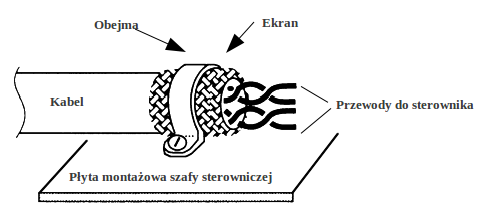

Po wybraniu konfiguracji z jaką ma pracować silnik zbędne (niepodłączone) przewody należy solidnie odizolować od pozostałych. Możemy teraz przystąpić do podłączenia kabli do stopnia mocy. Przy tej operacji należy wykazać się szczególną starannością. Złe kontakty mogą skutkować niepoprawną pracą silników, zakłóceniami lub w gorszym przypadku wystąpieniem zwarcia. W celu zmniejszenia zakłóceń motory z szafą należy łączyć kablami ekranowanymi, które to należy odpowiednio uziemić.

Niniejsza instrukcja została przygotowana jako propozycja samodzielnego wykożystania elementów oraz produktów dostępnych w stałęj sprzedaży przez Firmę AKCESORIA CNC Elżbieta Taraszkiewicz. Cały układ można dowolnie zmieniać, konfigurować tak aby spełniał oczekiwania użytkownika.

Istnieje również możliwość wykonania na zamówienie szafy starowniczej o dowolnych paramatrach lub zakupu gotowego Uniwersalnego Sterownika Numerycznego.

Zapraszamy do naszego sklepu Internetowego www. EBMIA.pl oraz do siedziby firmy mieszczącej się w Augustowie, ul 1 Pułku Ułanów Krechowieckich 18 od pon. do pt. w godz 8:00 – 17:00.