Zalety uniwersalnego sterownika numerycznego USN-THC-4DE808

- cztery niezależne serwonapędy hybrydowe

- zamknięta pętla sprzężenia zwrotnego

- kompatybilność sterowników z silnikami 4Nm oraz 8Nm

- strojenie pętli PID

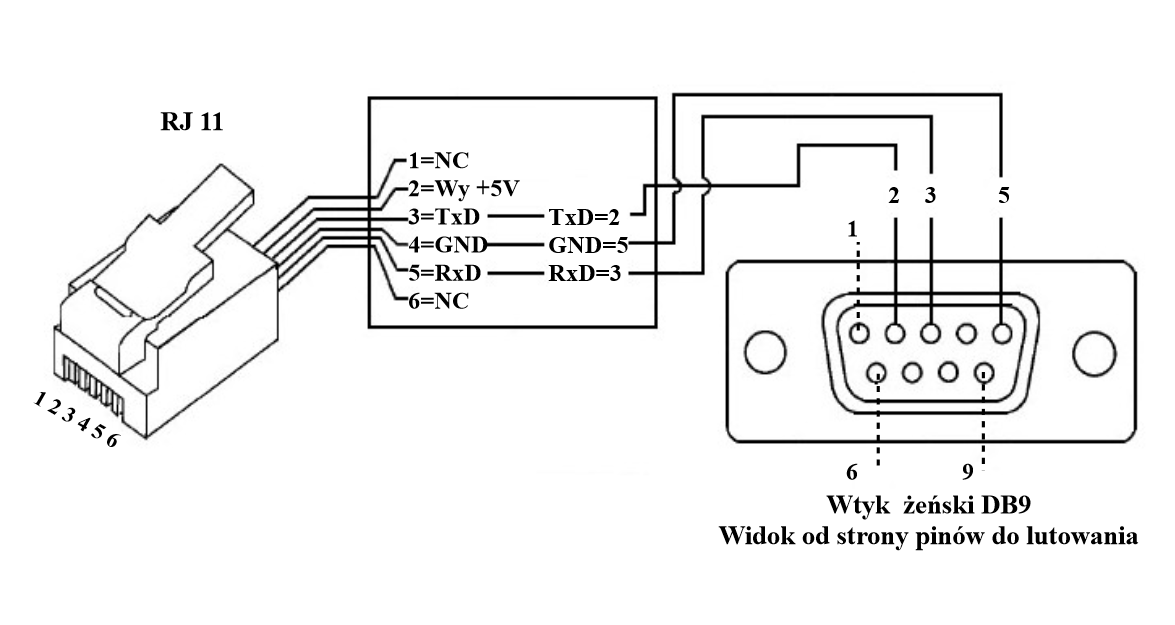

- konfiguracja sterowników z pomocą komputera, podłączenie portem RS232

- wyjściowy prąd szczytowy do 8,2 A.

- izolacja galwaniczna między sterownikiem a komputerem

- regulowana automatyczna redukcja prądu podczas postoju

- zaawansowana kontrola prądu dla zmniejszenia nagrzewania się silnika,

- ustawienie prądu wyjściowego sterownika przy pomocy oprogramowania,

- szerszy zakres pracy- wyższy moment obrotowy przy dużych prędkościach,

- wysoki moment obrotowy przy niskiej prędkości,

- duża sztywność układu na postoju,

- bardzo szybka odpowiedź na sygnały sterujące,

- uniezależnienie się od portu LPT

- szybka transmisja

- komunikacja sieciowa

- kompatybilność z każdym rodzajem komputera (PC, laptop)

- eliminacja zakłóceń poprzez protokoły sieciowe oraz sygnały różnicowe

- znacznie lepsza płynność ruchu niż przy LPT

- większa ilość wejść i wyjść

- wejścia analogowe - możliwość podłączenia potencjometrów do ustawiania prędkości posuwu

- wyjścia analogowe

- sprzętowo generowany sygnał STEP, lepsza płynność i stabilność ruchu

- wyższa kultura pracy

- dokładniejsze procedury bazowania

- możliwość dołączenia modułu CSMIO-MPG

- nowej generacji kontroler wysokości palnika plazmowego THC SD

- wszystkie niezbędne komponenty do podłączenia źródła plazmy wewnątrz sterownika

- wbudowane gniazda rozszerzeń do podłączenia dodatkowych modułów

- wydajna moc modułu zasilania

- wbudowany stycznik głównego zasilania

- uniwersalność sterownika, możliwość wpięcia falownika, tryb prazy combo

- wygodna puszka połączeniowa w zestawie .

Sterownik USN-THC-4DE808 jest gotowym produktem i nie wymaga on żadnych prac przygotowawczych ze strony użytkownika. Wystarczy podłączyć go za pośrednictwem portu Ethernet (wtyczka RJ45) z komputerem, zasilić go napięciem sieciowym 230 V oraz podłączyć silniki wraz z enkoderami do sterownika.

Ze sterownikiem USN-THC-4DE808 są kompatybilne silniki 8 Nm (ES-M23480) oraz silniki 4 Nm (ES-M23440) z wbudowanymi enkoderami o rozdzielczości 1000 impulsów na obrót tak zwane napędy hybrydowe. Jest to połączenie silnika krokowego wraz z technologią serwonapędów.

Tradycyjnie silniki krokowe stosowane są bez enkoderów, czyli w otwartej pętli sprzężenia zwrotnego. Program sterujący wysyła impulsy sterujące kroku i kierunku do sterownika silnika krokowego, a ten przekłada to na zadany ruch silnika. Pozycjonowanie odbywa się bez kontroli drogi przebytej przez silnik oraz kompensacji ewentualnych błędów pozycjonaowania. Wadą jest brak informacji o aktualnej pozycji poruszanego obiektu. Jeżeli dojdzie do tzw. gubienia kroków, wówczas nie mamy o tym żadnej informacji. Gubienie kroków to nic innego jak wypadnięcie silnika z synchronizmu. Do takiej sytuacji dochodzi, gdy dobraliśmy zbyt słaby silnik do aplikacji (moment oporowy układu przewyższa moment wytwarzany przez silnik krokowy; należy pamiętać o fakcie, iż w przypadku silnika krokowego, moment wytwarzany na wale silnika maleje wraz ze wzrostem prędkości obrotowej). Pogram, czy układ sterujący wysyła sygnały do sterownika, a za słaby silnik nie ma ”siły” wykonać żądanego ruchu, co prowadzi do gubienia kroków.

Do tej pory w aplikacjach, gdzie od projektantów systemów sterowania wymagana była dokładna kontrola pozycji, ci zmuszeni byli do stosowania systemów serwonapędów, które zapewniają sprzężenie zwrotne. Jednak jest to droższe oraz trudniejsze w realizacji rozwiązanie sterowania.

Alternatywą dla drogich serwonapędów są napędy hybrydowe, które zostały zastosowane w sterowniku USN-THC-4DE808 Są to silniki krokowe wyposażone w wysokiej rozdzielczości enkodery, realizują pętle sprzężenia zwrotnego. Wraz z cyfrowymi sterownikami realizującymi sterowanie w zamkniętej pętli sprzężenia zwrotnego, zapewniają kontrolę nad pozycją bez utraty kroków. W odróżnieniu od stałoprądowego sterowania stosowanego w tradycyjnych sterownikach silników krokowych, w systemach hybrydowych, prąd w uzwojeniu silnika zmieniany jest dynamicznie, zależnie od obciążenia silnika. Zapewnia to wytwarzanie większego momentu na wale silnika, możliwość pracy z większymi prędkościami, mniejsze grzanie się silników oraz sterowników, a to wszystko przy wyższej kulturze pracy ( mniejsze wibracje oraz hałas podczas pracy silnika).

Cały system sterowania hybrydowego możemy skonfigurować przy pomocy specjalnego programu uruchomianego pod systemem Windows. Odbywa się to przy pomocy kilku kliknięć myszą ( więcej informacji w dalszej części instrukcji). Sterowanie odbywa się bez przeregulowań oraz przy b. krótkich czasach ustalania pozycji. Dla każdego sterownika podział kroków jest regulowany indywidualnie mikroprzełącznikami jak również z programu do konfiguracji sterownika ES-D808 (ProTuner dołączonego do plików wraz z sterownikiem). Podział kroku dzięki mikroprzełącznikom w sterowniku możemy regulować w zakresie od 800 kroków na obrót do 40000 kroków na obrót. W programie ProtTuner podział kroku możemy regulować w zakresie od 200 do 65535 kroków na obrót, co pozwala na zwiększenie precyzji pracy maszyny.

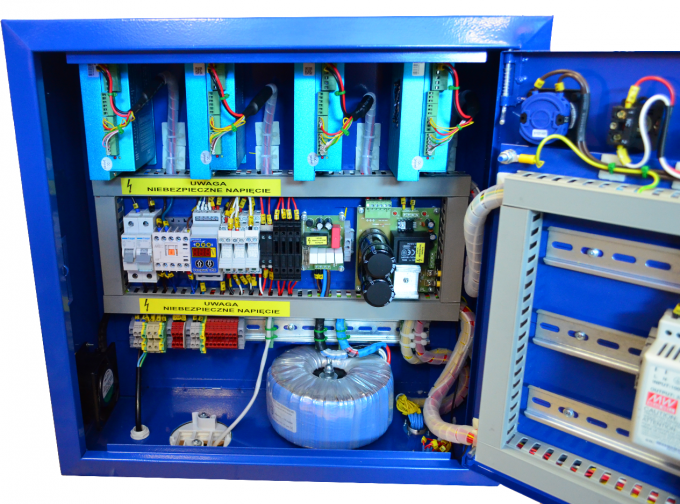

Sterownik USN-THC-4DE808, znakomicie nadaje się do aplikacji wymagających wysokiej wydajności, niezawodności i precyzji, którą możemy osiągnąć tylko za pomocą serwonapędów wbudowanych w sterownik. System składa się z czterech 2-fazowych cyfrowych sterowników hybrydowych ES-D808 które to realizują zamkniętą pętlę sprzężenia zwrotnego.

Połączone ze sobą technologie serwa i silnika krokowego dają unikalne możliwości przy stosunkowo niskiej cenie. Największą zaletą układu jest możliwość zastosowania w aplikacjach wymagających dużych prędkości z dokładnym pozycjonowaniem.

Dzięki zastosowaniu systemu hybrydowego sterowania otrzymujemy zalety serwonapędów w cenie sterownia silników krokowych ( kontrola pozycji, kompensacja ewentualnie gubionych kroków, praca z większymi prędkościami i momentami).

Zastosowane sterowniki, posiadają również redukcję prądu podczas postoju. Po upływie 1 sekundy od ostatniego sygnału kroku, automatycznie sterownik obniża wartość prądu dynamicznego. Dowolną wartość prądu postojowego wyrażoną w % ustawiamy w programie ProTuner. W ten sposób zmniejsza się nagrzewanie silnika, co wydłuża jego eksploatację.

Sterowniki ES-D808 zamontowane w sterowniku USN-THC-4DE808 posiadają wiele innych zalet m. in.

- możliwość strojenia pętli PID (co upłynnia pracę silników)

- konfiguracja sterownika za pomocą komputera, podłączenie kablem RS232,

- wyjściowy prąd szczytowy do 8,2 A,

- optoizolowane sygnały wejściowe,

- częstotliwość do 200 kHz

- funkcja automatycznej redukcji prądu podczas postoju silnika,

- zaawansowana kontrola prądu dla zmniejszenia nagrzewania się silnika,

- ustawienie prądu wyjściowego sterownika przy pomocy oprogramowania,

- szerszy zakres pracy- wyższy moment obrotowy przy dużych prędkościach,

- wysoki moment obrotowy przy niskiej prędkości,

- duża sztywność układu na postoju,

- zamknięta pętla sprzężenia zwrotnego eliminuje efekt utraty synchronizacji,

- bardzo szybka odpowiedź na sygnały sterujące,

Sterownik USN-THC-4D808 umożliwia dokładne sterowanie czterema niezależnymi osiami cnc (X,Y,Z,A). Istnieje również możliwość podłączenia trzech osi, natomiast czwarty sterownik wykorzystać jako oś podrzędna np. osi Y (napęd dwustronny bramy). W przypadku maszyny która posiada tzw. bramę, przekraczającą szerokość 1 m, zalecany jest napęd obustronny. Zastosowanie obydwu silników do napędzania bramy daje nam wiele zalet m. in.: precyzja pozycjonowania, wyższa prędkość przejazdów, synchroniczna praca napędów zapobiega tw. zjawisku koszeniu się bramy itp. Ustawienie czwartej osi jako oś podrzędna, nie wymaga od użytkownika żadnej ingerencji w sterownik. Wystarczy w programie obsługującym np. Mach3, włączyć oś podrzędną i wybrać oś A jako oś podrzędna osi Y. Oczywiście istnieje również możliwość zakupu sterownika z trzema sterownikami.

Sterownik USN-THC-4DE808 został zbudowany na bazie kontrolera ruchu CSMIO-IP-M. Zastosowanie kontrolera daje wiele zalet dla użytkowników: uniezależnienie się od portu LPT, eliminacja zakłóceń, wyższa kultura pracy, szybka transmisja, większa ilość wejść i wyjść i wiele innych. Nie tylko komputery typu PC (z wbudowanym portem DB25) są kompatybilne ze sterownikiem, ale również komputery typu „laptop”. Zastosowana technologia komunikacji Ethernet daje nam szersze spektrum kompatybilności komputerów z systemem sterowania. Każdy komputer z kartą sieciową oraz z systemem operacyjnym Windows 7 32 bitowym oraz 64 bitowym jak również Windows XP 32 bitowym i 64 bitowy, jest kompatybilny ze sterownikiem USN-THC-4DE808

Głównym założeniem projektowym zastosowania kontrolera CSMIO-IP-M, była stabilność oraz niezawodność działania, stąd połączenie komputera ze sterownikiem po przez sieć Ethernet i komunikacja protokołami. W przypadku wycinarek plazmowych, wysokie napięcie pracy łuku oraz natężenie płynące w obwodzie tnącym, generuje falę elektromagnetyczną co prowadzi do zakłóceń pracy sterowników opartych na LPT pracujących w otoczeniu wycinarki. Komunikacja protokołami jest o wiele bardziej stabilna i trudniejsza do zakłócenia niż komunikacja przez LPT, co zapewnia poprawną i szybką transmisję nawet w trudnych warunkach przemysłowych takich jak np. plotery plazmowe. Praktycznie żadne inne interfejsy komunikacyjne nie zapewniają niezawodności na tak wysokim poziomie jak Ethernet. Z tego powodu jest to światowy standard szybkiej komunikacji w przemyśle. Warstwa fizyczna kontrolera jest galwaniczne odizolowana od komputera co zapobiega przed ewentualnym uszkodzeniem jednostki głównej.

Kontroler współpracuje z programem Mach3 z uwagi na popularność, niską cenę, ogromne możliwości tego programu.

Sterowniki hybrydowe są sterowane sygnałami kroku i kierunku. Sygnały te są generowane z kontrolera CSMIO-IP-M. Maksymalna częstotliwość sygnału kroku wynosi 125 kHz, co jest wartością w zupełności wystarczającą dla naszych silników hybrydowych. Za generowane impulsy odpowiada sam kontroler gwarantując, że sygnał jest stabilny, a jego wypełnienie wynosi dokładnie 50%. Umożliwia to większą kulturę pracy maszyny niż w przypadku sterowania za pośrednictwem portu LPT.

Warto też nadmienić, iż sygnały sterujące dla sterowników silników hybrydowych, idące miedzy kontrolerem CSMIO, a sterownikami ES są to sygnały różnicowe. Sterownik USN-THC-4DE808 został zaprojektowany pod kątem niezawodności i odporności na zakłócenia. Sygnały sterujące silnikami są to sygnały najbardziej narażone na zakłócenia, ponieważ są to sygnały szybkie do 125 kHz. Profesjonalne sterowniki silników hybrydowych ES-D808 posiadają wejścia kroku i kierunku odpowiednio przygotowane by podłączyć sygnały różnicowe które to mają nieporównanie większą odporność na zakłócenia. Na wejściach sterownika zostały zamontowane transoptory, które to potrzebują dwóch sygnałów do właściwego działania sterownika (+ i -), których jest o wiele trudniej jednocześnie zakłócić. Wejścia transoptorowe to najlepsza opcja z możliwych opcji pod względem oporności na zakłócenia. Tego typu technologia została zastosowana w sterowniku plotera plazmowego USN-THC-4DE808.

W przypadku plotera plazmowego zachodzi potrzeba kontroli wysokości palnika plazmowego nad materiałem. Osią Z (zazwyczaj oś wysokości) regulujemy wysokością palnika co w rezultacie przekłada się na kontrole łuku tnącego materiał, strumień ciecia jest określany wysokością palnika nad materiałem, do równego ciecia materiału musimy utrzymać równy strumień, to znaczy równą wysokość palnika nad materiałem. Na przykład przy cieciu cienkiej blachy, która zazwyczaj bywa nierówna, oś Z w niektórych miejscach musi zjechać w dół a w innych w górę aby strumień ciecia plazmy był równy. W efekcie musimy zastosować tak zwaną oś pływającą, (oś płynnie podnosi się i opuszcza). Kontrolą wysokości osi Z do utrzymania równego strumienia, w sterowniku USN-THC-4DE808 zajmuje się Regulator wysokości palnika plazmowego (THC SD). W każdym miejscu ciętego materiału nawet w przypadku pogiętej blachy strumień ciecia jest równy, co daje nam efekt precyzyjnego ciecia plazmowego.

Kontroler działa na zasadzie pomiaru napięcia łuku tnącego tzn. wpisujemy w urządzenie optymalne napięcie dla ciętego materiału. Urządzenie stara się utrzymać tą wartość, kiedy palnik zjedzie za nisko lub blacha w danym punkcie jest podniesiona, napięciu łuku spada a wzrasta prąd. Kontroler wysyła sygnały sterujące dla sterownika silnika osi Z, oś się podnosi do momentu kiedy wzrośnie napięcie łuku do wartości jaką ustawiliśmy na kontrolerze. Łuk tnący mamy wyrównany. Kiedy oś pojedzie za wysoko lub blacha jest wygięta w dół, napięcie łuku wzrasta, a maleje prąd. Kontroler znowu reguluje wysokość palnika obniżając oś Z do momentu osiągniecia danej wartości napięcia jaką wpisaliśmy w urządzenie. Możemy powiedzieć, że podczas pracy palnika obserwujemy zjawisko pływania osi. Stąd wzięła się nazwa osi pływającej.

Zastosowany regulator wysokości palnika plazmowego ( model THC SD) jest nowoczesnym analogowo – mikroprocesorowym kontrolerem wysokości palnika plazmowego. Dzięki wyposażeniu w czytelny wyświetlacz LED oraz klawisze, obsługa jest banalnie prosta oraz nie wymaga żadnych dodatkowych przyrządów pomiarowych. W sterowniku USN-THC-4DE808 zostały wyprowadzone złączki typu ZJU, do podłączenia źródła plazmy (napięcia łuku). Jak również zostały wyprowadzone odpowiednie złączki od przekaźnika do podłączenia zajarzania łuku. Mamy możliwość uruchomienia łuku z poziomu programu obsługującego sterownik. Nie musimy stosować dodatkowych przekaźników do uruchomienia wycinarki, wszystkie niezbędne komponenty zostały wbudowane w sterownik. O podłączeniu źródła plazmy w dalszej części instrukcji.

Aby uniknąć zakłóceń związanych z wysokim napięciem łuku, zaleca się podłączenie źródła plazmy przewodem ekranowanym. Natomiast oplot (ekran) podłączyć z uziemieniem sterownika po przez metalowe obejmy.

Sterownik USN-THC-4DE808 posiada szereg zabezpieczeń realizowanych przez bezpieczniki topikowe, wyłączniki nad prądowe. wyposażony jest również w softstart do tzw. system miękkiego startu urządzenia, zasilanych napięciem sieci. Układ zapobiega powstawaniu w uzwojeniach transformatora impulsu prądowego, który pojawia się podczas włączania go do sieci, co może doprowadzić do zadziałania zabezpieczenia sieciowego.

Wydajny transformator o mocy 1250 VA i prądzie 25 A zapewnia stabilną prace dla czterech silników hybrydowych oraz odpowiedni zapas mocy dla urządzenia. Transformator został podłączony do modułu zasilającego MZ-03, który podaje napięcie 70 VDC dla sterowników. Stosunkowo wysokie napięcie zasilania zapewnia nam dynamikę pracy oraz wysokie prędkości obrotowe silników. Transformator został zabezpieczony wyłącznikiem nadprądowym. Każdy ze sterowników natomiast posiada indywidualny bezpiecznik topikowy. W razie uszkodzenia jednego ze sterowników bezpiecznik przepala się powodując powstrzymanie przeniesienia się pętli zawarcia na pozostałe sterowniki, chroniąc je jednocześnie przed uszkodzeniem.

Sterownik USN-THC-4DE808 został podzielony na dwa moduły zasilania: stopień mocy (transformator, zasilacz MZ-03 oraz sterowniki hybrydowe) oraz moduł logiki (csmio-ip-m, thc). Stopień mocy został zasilony ze stycznika elektromechanicznego, który to realizuję m. in. funkcję wyłącznika elektromagnetycznego. Po zabraniu napięcia sieci nie ma możliwości nie świadomego startu urządzenia. Również przyciśnięcie znajdującego się na drzwiczkach sterownika wyłącznika bezpieczeństwa (E-Stop) powoduje rozłączenie stycznika co w efekcie skutkuje rozłączeniem zasilania modułu mocy. W razie awarii, wciśnięcie E-Stopu powoduje zatrzymanie maszyny, zatrzymanie programu obsługującego, zapalenie się kontroli sygnalizującej stop oraz zabranie wszystkich niebezpiecznych potencjałów z maszyny ( m. in. zasilanie silników). Również w puszce połączeniowej (sprzedawanej wraz ze sterownikiem) przewidziano możliwość podłączenia dodatkowego zewnętrznego przycisku awaryjnego zatrzymania.

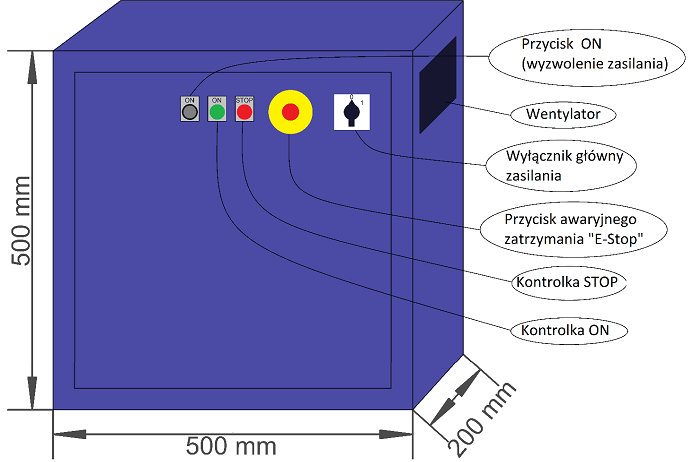

Na drzwiczkach sterownika znajduje się wyłącznik główny, który to rozłącza całkowicie zasilanie ze sterownika, kontrolki sygnalizujące stan pracy urządzenia: zielona – ON oraz czerwona - STOP.

Kontrolki pracują w trzech trybach sygnalizacji:

1). Zapalenie kontrolki STOP – zasilanie sterownika zostało podłączone, wyłącznik główny został załączony, stycznik głównego zasilania nie jest wyzwolony. Również wciśnięcie przycisku bezpieczeństwa (E-Stop) powoduje przejście sterownika w ten stan sygnalizacji.

2). Zapalenie dwóch kontrolek ON i STOP – został wyzwolony stycznik głównego zasilania przyciskiem ON. Przycisk E-Stop jest odryglowany. Zerwanie lub brak komunikacji z programem bądź nie jest wciśnięty przycisk reset w programie Mach3.

3). Zapalenie pojedynczej kontrolki ON – Główny stycznik zasilania jest wyzwolony. Sterownik nawiązał komunikacje z programem. Zostało podane napięcie zasilania dla silników. Sterownik jest gotowy do pracy.

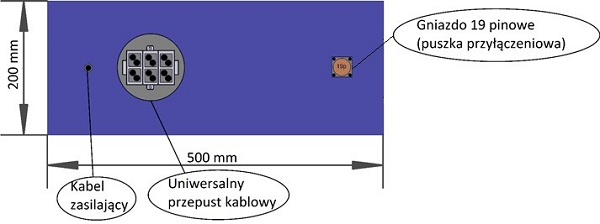

Sterownik USN-THC-4DE808 posiada zamontowane na obudowie gniazdo 19-sto pinowe CO6:

Gniazdo 19 pinowe - do podłączenia zewnętrznej puszki przyłączeniowej. W puszce mamy dodatkowe wyjścia do podłączenia zewnętrznych dowolnych peryferiów, uruchamianych z programu, np. oświetlenie maszyny, chłodziwo, wyciąg itd. oraz wejścia do podłączenia krańcówek: bazujących, limitowych, czujnika pomiaru narzędzia itp. Również zostało wyprowadzone zasilanie 24 VDC dla krańcówek, sygnał analogowy 0-10V, do podłączenia ewentualnego falownika. Sterownik USN-THC-4DE808 został przygotowany pod ploter plazmowy. Jego funkcjonalność nie ogranicza się do tego jednego typu maszyny. W puszce przyłączeniowej mamy wszystkie niezbędne złącza do podłączenia falownika i pełną kontrolę jego z programu sterującego Mach3. Wielu klientów w celu oszczędności kosztów lub miejsca, buduje tak zwane maszyny combo (połączenie plotera plazmowego z frezarką cnc). Utworzenie dwóch profili na komputerze (Mill, Plazma) i uruchomiania poszczególnego z nich włącza nam odpowiedni tryb pracy. Sterownik USN-THC-4DE808 również może pracować w obydwu trybach, realizując przez to połączenie dwóch maszyn w jedną.

W sterowniku został zamontowany również wentylator do prawidłowej cyrkulacji powietrza. Złączki „serwisowe” 230V do podłączenia urządzeń przy serwisowaniu sterownika, oraz wygodny nowoczesny przepust kablowy. Nie ma potrzeby przy odłączaniu silników rozbierać wtyczek. Przepust jest w taki sposób skonstruowany aby bez konieczności zdejmowania wtyczek z silników oraz enkoderów w łatwy sposób umożliwić wypięcie przewodu ze sterownika.

Reasumując sterownik USN-THC-4DE808 jest nowoczesnym, uniwersalnym, niezawodnym, funkcjonalnym oraz przyjaznym dla użytkownika urządzeniem. Zastosowane nowoczesne technologie pozycjonowania oraz sterowania, wpływają na wysoką kulturę pracy silników oraz niwelują wpływ zakłóceń elektromagnetycznych wywołanych przez źródła plazmy. Sterownik doskonale nadaje się dla użytkowników wymagających wysokiej wydajności, niezawodności oraz precyzji, którą możemy osiągnąć tylko dzięki połączeniu technologii komunikacji sieciowej z wydajnymi serwonapędami hybrydowymi.

Dane techniczne uniwersalnego sterownika numerycznego USN-THC-4DE808

| Napięcie zasilania | 230 VAC 50 Hz |

| Napięcie zasilania sterowników | 70 VDC |

| Napięcie zasilania części logicznej (krańcówki, moduł csmio, THC SD) | 24 VDC 2 A |

| Maksymalny pobór mocy sterownika | 1,3 KW |

| Bezpiecznik części logicznej strona wtórna | S301 B6A |

| Bezpiecznik części logicznej strona pierwotna | Bezpiecznik szklany 5x20mm, F 2 A |

| Bezpiecznik głównego zasilania stopnia mocy | S301 B10A |

| Bezpieczniki osi sterowników hybrydowych oś X, Y, Z, A | Bezpiecznik szklany 5x20mm, F 6,3 A |

| Sygnalizacja obecności zasilania sieci | kontrolka czerwona/zielona 24VDC |

| Sygnalizacja załączenia zasilania stopnia mocy | kontrolka zielona 24VDC |

| Sygnalizacja wyłączenia awaryjnego | kontrolka czerwona 24VDC |

| Typ komunikacji sterownika z komputerem | Ethernet |

| Poziom napięć sygnałów logicznych | L=0V H=5V |

| Maksymalny prąd na fazę pojedynczego silnika | 8,2 A |

| Podział kroku (mikrokroków na obrót) | 65535 |

| Napięcie zasilania enkodera | 5 VDC |

| Zakres napięcia źródła plazmy | 30 - 300 VDC |

| Ilość wejść cyfrowych | 10 |

| Ilość wyjść cyfrowych | 6 |

| Ilość wyjść analogowych (0-10V) | 2 |

| Ilość wejść analogowych (0-10V) | 2 |

| Wyjście przekaźnikowe | TAK (10A 230 VAC) |

| Liczba osi | 4 |

Parametry Mechaniczne

| Wymiary | 500 x 500 x 200 ( dł x szer x wys ) [mm] ( gabaryty szafy sterowniczej ) |

| Waga | około 30 kg |

Parametry Eksploatacyjne

| Temperatura pracy | +5°C … +40°C |

| Temperatura składowania | -10°C … +40°C |

| Wilgotność względna | 30% … 75% ( bez kondensacji ) |

| Wibracje w czasie pracy | niedopuszczalne |

| Udary w czasie pracy | niedopuszczalne |

| Nasłonecznienie bezpośrednie | niedopuszczalne |

Budowa uniwersalnego sterownika numerycznego USN-THC-4DE808

Rozmieszczenie elementów w obudowie uniwersalnego sterownika numerycznego USN-THC-4DE808

Eksploatacja sterownika USN THC-4DE808

PODCZAS PRACY URZĄDZENIA WEWNĄTRZ JEGO OBUDOWY

ORAZ NA ZACISKACH PRZYŁĄCZENIOWYCH WYSTĘPUJĄ NAPIĘCIA NIEBEZPIECZNE DLA ZDROWIA I

ŻYCIA CZŁOWIEKA.

W sterowniku USN-THC-4DE808 jako stopnie końcowe mocy wykorzystano cztery sterowniki ES-D808. Sterownik jest ekonomicznym, wysokowydajnym sterownikiem mikrokrokowym bazującym na najnowszych osiągnięciach technicznych. Sterownik ES-D808 znakomicie nadaje się do aplikacji wymagających wysokiej wydajności, niezawodności i precyzji, którą możemy osiągnąć tylko za pomocą serwonapędów. System składa się z czterech 2-fazowych silników krokowych w połączeniu z całkowicie cyfrowym sterownikiem. Posiada on obsługę enkodera, umożliwiającą zamknięcie pętli sprzężenia zwrotnego, tak jak w przypadku serwonapędów. Połączone ze sobą technologie serwa i silnika krokowego dają unikalne możliwości przy stosunkowo niskiej cenie. Największą zaletą układu jest możliwość zastosowania w aplikacjach wymagających dużych prędkości, dynamiki pracy z dokładnym pozycjonowaniem.

W odróżnieniu od stałoprądowego sterowania stosowanego w tradycyjnych sterownikach silników krokowych, w systemach hybrydowych prąd w uzwojeniu silnika zmieniany jest dynamicznie, zależnie od obciążenia silnika. Zapewnia to wytwarzanie większego momentu na wale silnika, możliwość pracy z większymi prędkościami, mniejsze grzanie się silników oraz sterowników, a to wszystko przy wyższej kulturze pracy ( mniejsze wibracje oraz hałas podczas pracy silnika).

Podłączenie silnika do sterownika USN-THC-4DE808

Na początku konfiguracji naszego sterownika przystąpimy do podłączenia kabli od silników do stopni mocy uniwersalnego sterownika numerycznego. Przy tej operacji należy wykazać się szczególną starannością. Złe kontakty mogą skutkować niepoprawną pracą silników, zakłóceniami lub w gorszym przypadku wystąpieniem zwarcia, co skutkuje uszkodzeniem ES-D808.

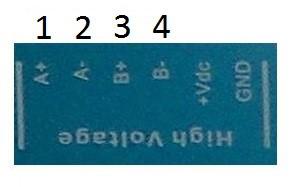

Podłączenie cewek silnika do sterownika

Piny złącza zasilającego silnik, sterownika ES-D808:

Sterownik ES-D808 przystosowany został do współpracy z dwufazowymi silnikami krokowymi o standardowych wyprowadzeniach A+, A-, B+, B-. Odnajdujemy poszczególne fazy na sterowniku ES-D808 i zgodnie z oznaczeniami na złączu cewek silnika podłączamy je do złącz śrubowych.

| Kolor przewodu silnika |

Nr pinu złącza | Opis | Oznaczenie zacisku śrubowego na sterowniku ES-D808 |

| Czarny | 1 | Początek uzwojenia pierwszej fazy silnika | A+ |

| Czerwony | 2 | Koniec uzwojenia pierwszej fazy silnika | A- |

| Żółty | 3 | Początek uzwojenia drugiej fazy silnika | B+ |

| Niebieski | 4 | Koniec uzwojenia drugiej fazy silnika | B- |

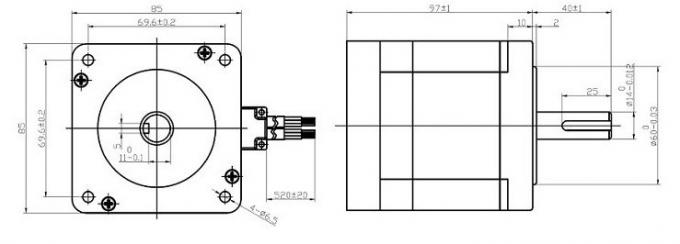

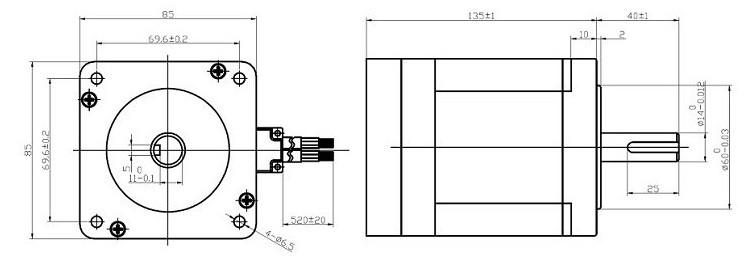

Sterownik USN-THC-4DE808 może współpracować z następującymi silnikami z wbudowanymi enkoderami:

| 86HS40-EC-1000 | 86HS80-EC-1000 | |

| Obrót/krok [°] | 1,8 | 1,8 |

| Moment trzymający [Nm] | 4 | 8 |

| Prąd na fazę [A] | 5,5 | 6 |

| Rezystancja uzwojenia [Ω] | 0,46 | 0,44 |

| Indukcyjność uzwojenia [mH] | 4 | 3,73 |

| Bezwładność wirnika [g.cm²] | 1500 | 2580 |

| Waga [kg] | 1,5 | 3,8 |

| Enkoder [imp/obr] | 1000 | 1000 |

Specyfikacja mechaniczna silnika 86HS40-EC-1000

Specyfikacja mechaniczna silnika 86HS80-EC-1000

Podłączenie enkodera do silnika.

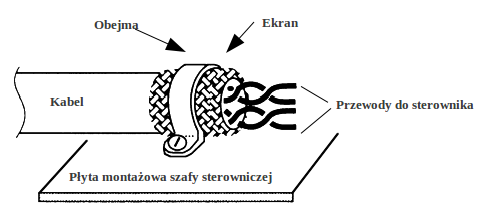

Kolejnym krokiem jest podłączenie enkoderów do sterowników hybrydowych. W celu zmniejszenia zakłóceń enkodery oraz czujniki, z szafą należy łączyć kablami ekranowanymi i odpowiednio je uziemić za pomocą przygotowanych do tego celu obejm ze stali nierdzewnej.

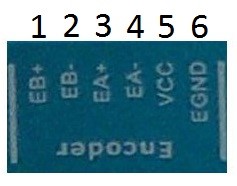

Do instalacji okablowania enkodera służy złącze śrubowe sterownika ES-D808. Poniżej tabela z kolorami kabla enkoderowego.

Piny złącza encoder sterownika ES-D808, służącego do komunikacji z enkoderem.

Łączymy wszystkie enkodery do dedykowanych sterowników silników.

Poniżej zamieszczony jest opis złącza enkodera sterownika ES-D808. Odnajdujemy poszczególne przewody i zgodnie z oznaczeniami podłączamy je do złącz śrubowych.

| Kolor przewodu enkodera |

Nr pinu złącza | Opis | Oznaczenie zacisku śrubowego na sterowniku ES-D808 |

| Żółty | 1 | Wejście kanału B+ enkodera | EB+ |

| Zielony | 2 | Wejście kanału B- enkodera | EB- |

| Czarny | 3 | Wejście kanału A+ enkodera | EA+ |

| Niebieski | 4 | Wejście kanału A- enkodera | EA- |

| Czerwony | 5 | Zasilanie enkodera +5V, 100mA | VCC |

| Biały | 6 | Masa sygnałów | EGND |

Konfiguracja sterowników ES-D808

Po podłączeniu enkoderów oraz silników dla wszystkich osi i przed uruchomieniem całego systemu należy poprawnie skonfigurować stopnie końcowe. Wybór wartości prądu podawanego na motory, podział kroku i pozostałe funkcje napędu.

Konfiguracja mikrokroku oraz rodzaju podłączonego silnika konfigurujemy za pomoca, mikroprzełączników znajdujących się na sterowniku ES-D808 oraz z poziomu programu komputerowego ProTuner ES Series specjalnie przygotowanego do strojenia układów serii ES.

Pierwsze cztery bity służą do manualnego wyboru wartości mikrokroku lub włączenia nastaw z poziomu programu konfiguracyjnego. Piątym mikroprzełącznikiem wybieramy kierunek obrotów silnika. Możemy zmienić zadany ruch na przeciwny. Szósty bit służy do załączenia testu silnika. Po przełączeniu przełącznika w pozycję ON silnik zacznie wykonywać cykliczne ruchy o 360°

Poniżej tabela z możliwymi konfiguracjami DIP-switcha.

| Ilość mikrokroków na obrót | SW1 | SW2 | SW3 | SW4 |

| Ustawianie sterownika z poziomu programu konfiguracyjnego (domyślnie 200) |

ON | ON | ON | ON |

| 800 | OFF | ON | ON | ON |

| 1600 | ON | OFF | ON | ON |

| 3200 | OFF | OFF | ON | ON |

| 6400 | ON | ON | OFF | ON |

| 12800 | OFF | ON | OFF | ON |

| 25600 | ON | OFF | OFF | ON |

| 51200 | OFF | OFF | OFF | ON |

| 1000 | ON | ON | ON | OFF |

| 2000 | OFF | ON | ON | OFF |

| 4000 | ON | OFF | ON | OFF |

| 5000 | OFF | OFF | ON | OFF |

| 8000 | ON | ON | OFF | OFF |

| 20000 | ON | OFF | OFF | OFF |

| 40000 | OFF | OFF | OFF |

OFF |

| SW5 | ON | OFF |

| Kierunek obrotów | Zgodny z ruchem wskazówek zegara |

Przeciwny do ruchu wskazówek zegara |

| SW6 | ON | OFF |

| Test silnika | Test załączony (cykliczny obrót lewo/prawo o 360°) |

Test wyłączony |

Program ProTuner ES Series oraz port komunikacyjny RS232

Program ProTuner do konfiguracji sterowników HBS dostępny jest nieodpłatnie na stronie www.ebmia.pl w zakładce Sterowanie maszyn cnc następnie Sterowniki maszyn cnc, odnajdujemy nasz sterownik Uniwersalny sterownik numeryczny USN-THC-4DE808. W dziale pliki do pobrania pobieramy program ProTuner. Należy go pobrać i zainstalować na komputerze, z którego zamierzamy dokonywać nastaw.

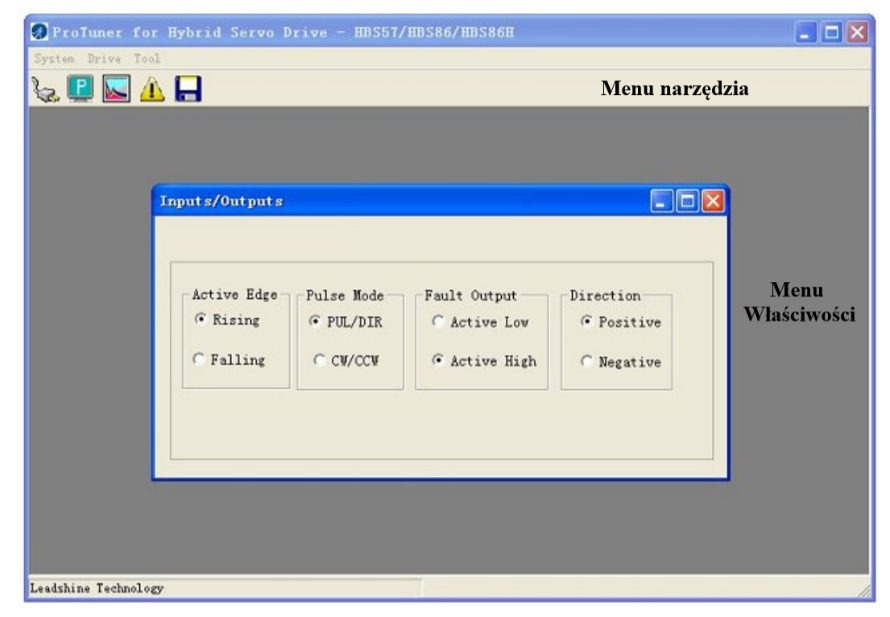

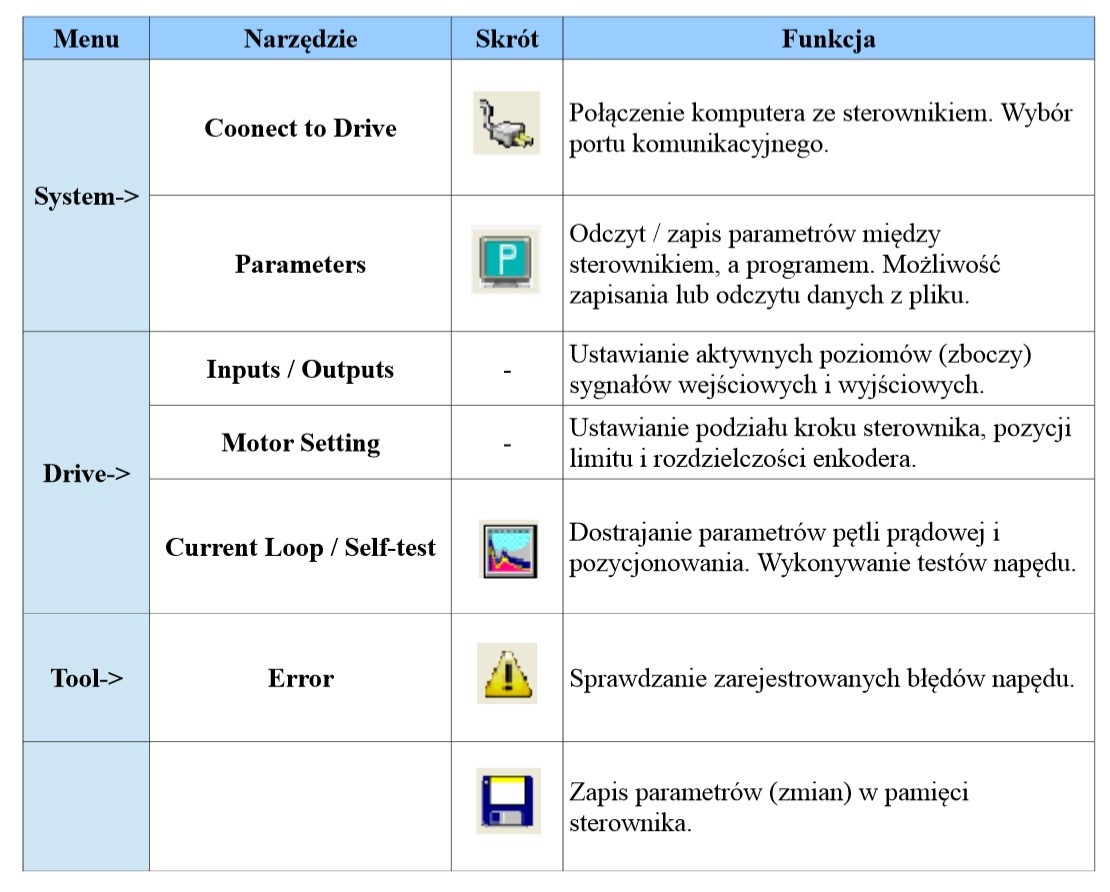

Okno programu ProTuner

Menu i paski narzędzi

W górnej części obszaru roboczego znajduje się Menu. Klikając na zakładki wchodzimy w poszczególne narzędzia. Najczęściej używane posiadają skróty klawiszowe umieszczone w pasku poniżej.

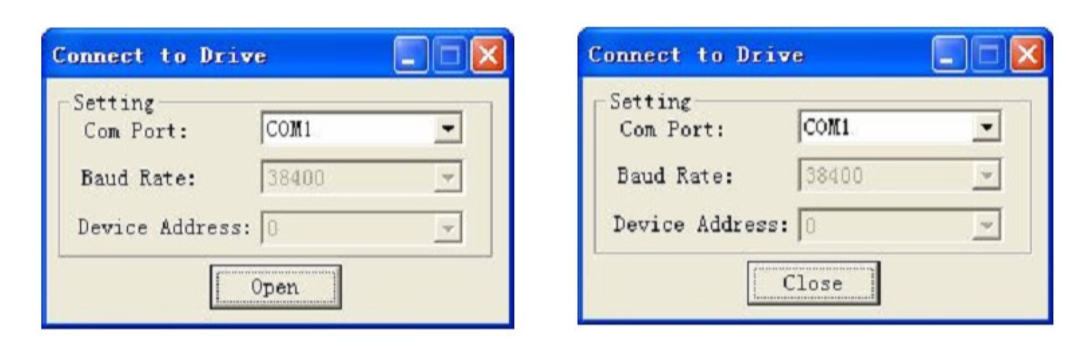

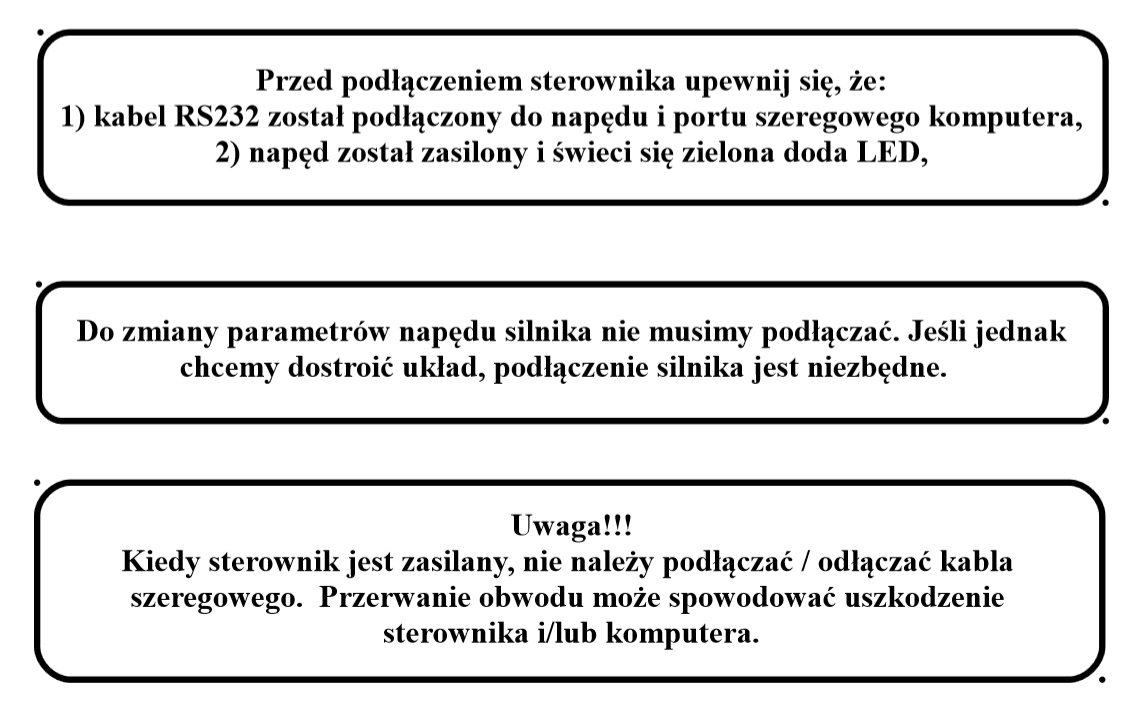

Korzystanie z oprogramowania, połączenie komputera ze sterownikiem

Po każdym uruchomieniu programu ProTuner ukazuje się okno połączenia. Można wywołać je również za pośrednictwem Menu System->Connect to Drive. Wybieramy numer portu komunikacyjnego i klikamy Open (otwórz).

Program będzie próbował połączyć się ze sterownikiem. Może potrwać to jakąś chwilę.

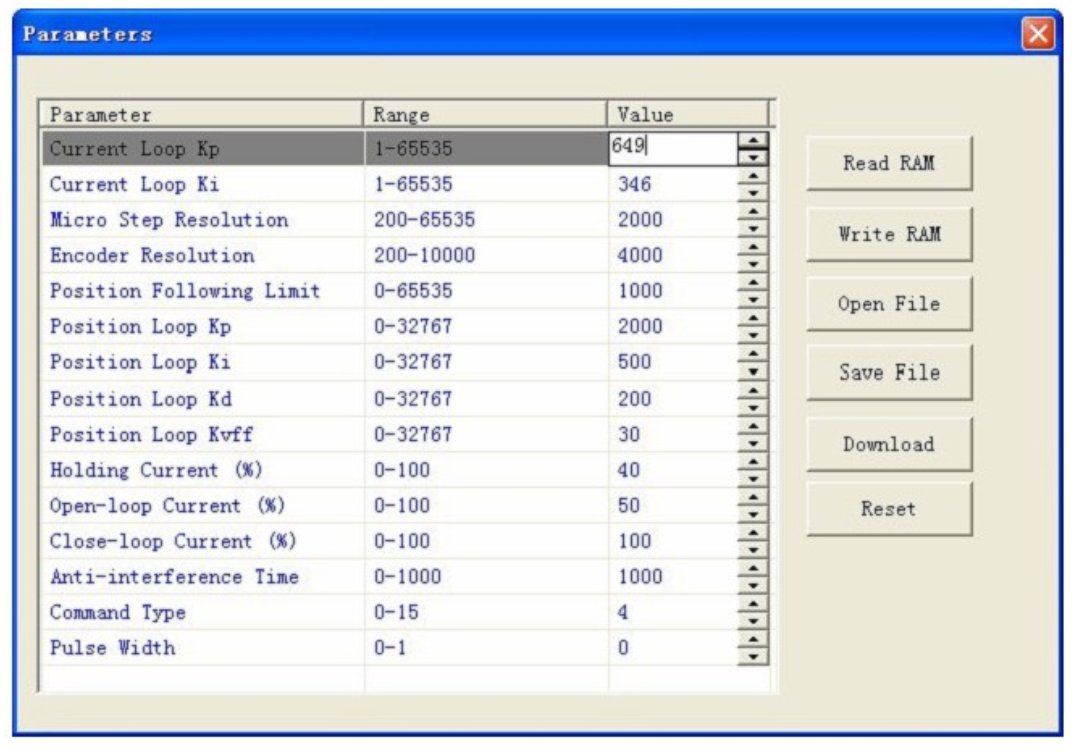

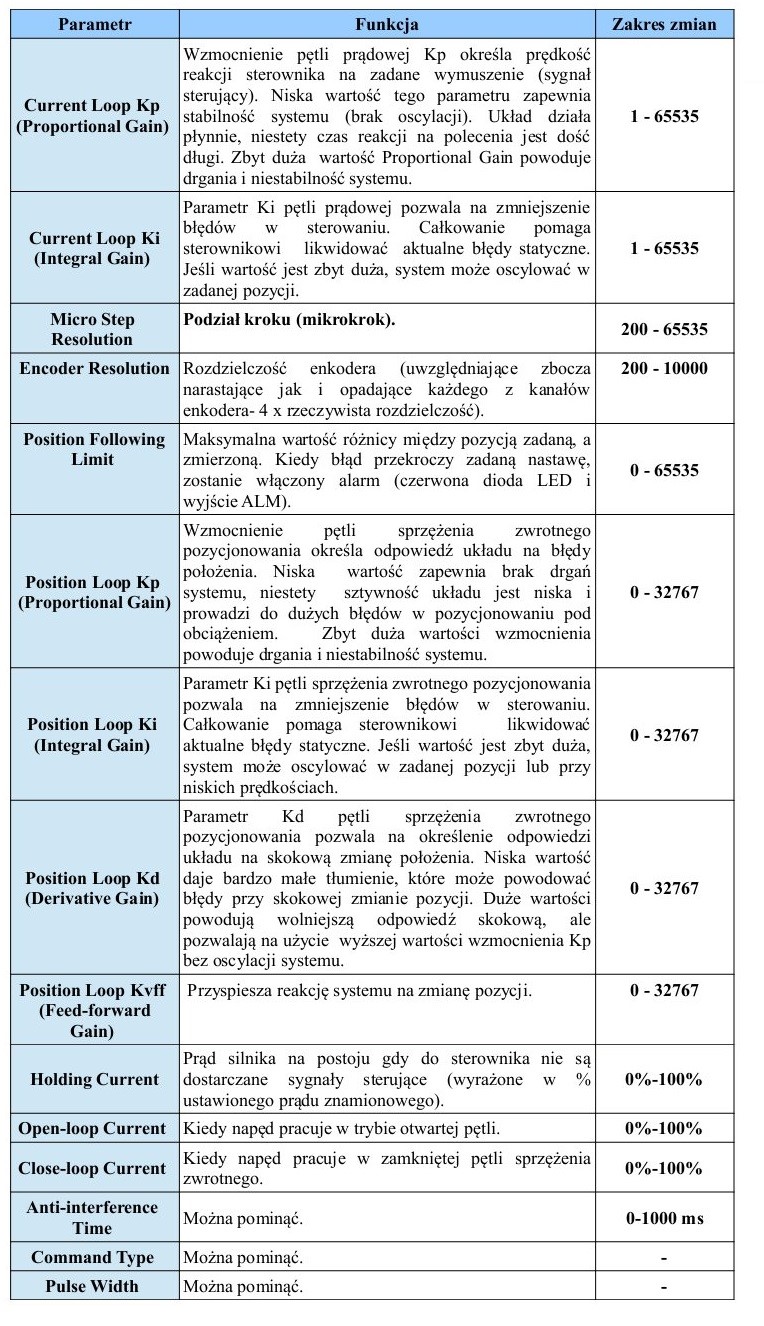

Parametry pracy sterownika

Aby otworzyć okno parametrów pracy (nastaw) sterownika klikamy menu

System-> Parameters

Możliwe operacje do wykonania w wyżej wymienionym oknie:

Read RAM: odczyt parametrów napędu zapisanych w wewnętrznej pamięci RAM sterownika;

Write RAM: zapis parametrów napędu w wewnętrznej pamięci RAM sterownika;

Open File: otwieranie pliku konfiguracyjnego określonej lokalizacji, przywracanie parametrów programu konfiguracyjnego ProTuner;

Save File: Zapis parametrów w pliku konfiguracyjnym w określonej lokalizacji, nośniku;

Download: parametry napędu w pamięci nieulotnej sterownika;

Reset: przywracanie ustawień fabrycznych napędu.

Odczyt z pamięci RAM

Po zmianie parametru program ProTuner przechowuje go w wewnętrznej pamięci RAM (Random Access Memory). Jeśli chcemy sprawdzić obecnie przechowywane nastawy klikamy przycisk Read RAM. Wszystkie parametry pojawią się w oknie. Aby zmienić wartość któregoś z nich klikamy dwukrotnie w kolumnie Value. Wykonujemy korektę. Program zapisze dane do RAM po przejściu na inne pole kreatora.

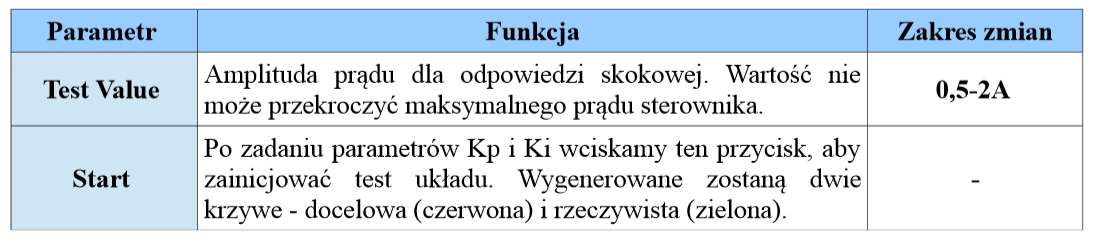

Tabela z opisami Parametrów Konfiguracyjnych

Open file (otwieranie pliku)

Jeśli chcemy załadować dane z dysku komputera lub nośnika zewnętrznego klikamy przycisk Open File w oknie Parameters. Następnie wskazujemy lokalizację pliku konfiguracyjnego.

Save File (zapisywanie pliku )

Aby zapisać plik konfiguracyjny na dysku komputera lub innym nośniku klikamy przycisk Save File w oknie Parameters. Następnie wskazujemy lokalizację gdzie ma być zapisany plik i potwierdzamy to.

Download (pobieranie)

Aby pobrać dane konfiguracyjne z nieulotnej pamięci sterownika klikamy przycisk Download w oknie Parameters.

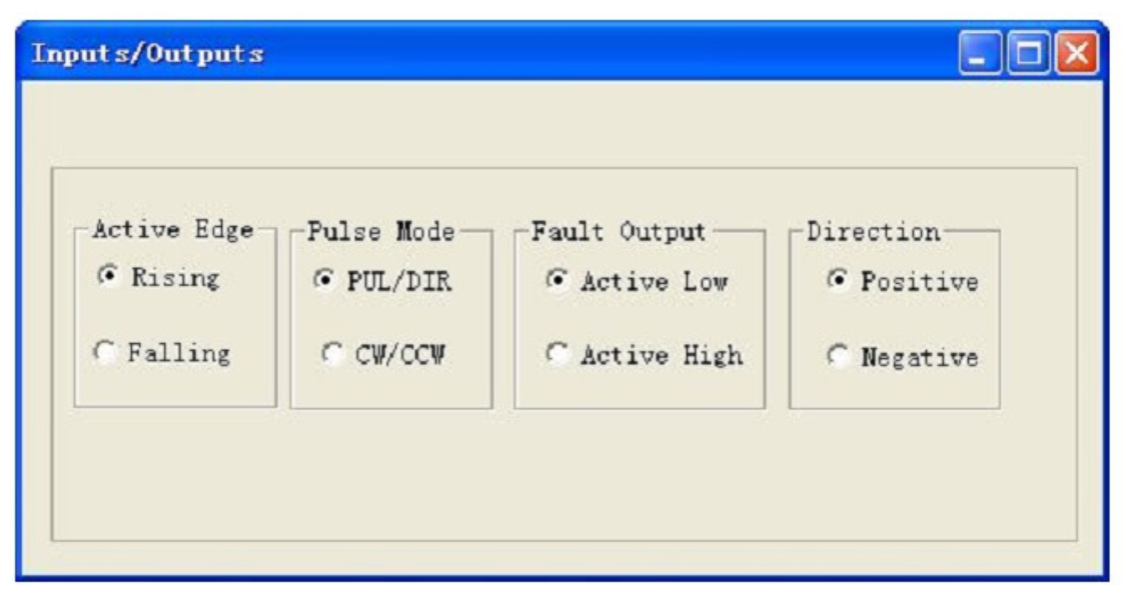

Inputs/Outputs Window (okno konfiguracji sygnałów wejściowych i wyjściowych)

W menu Drive w zakładce Inputs/Outputs możemy ustawić aktywne zbocze impulsów sterujących, tryb pracy sterownika, działanie wyjścia sygnalizującego błąd oraz charakterystykę sygnału kierunku.

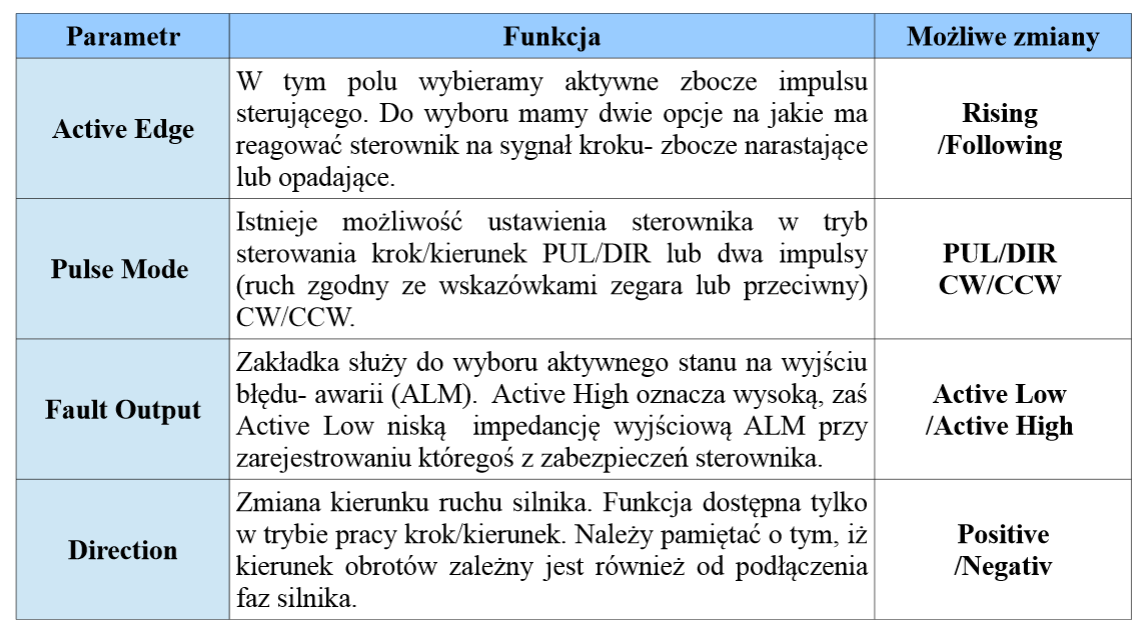

Motor Setting Window (okno ustawień silnika)

Aby sprawdzić lub zmienić ustawienia dotyczące silnika należy udać się do menu Drive->, a następnie do zakładki Motor Setting. W oknie tym możemy ustawić podział kroku, limit błędu pozycjonowania i rozdzielczość enkodera silnika.

Parametry z okna powyżej opisane zostały w tabeli „Parametry Konfiguracyjne”.

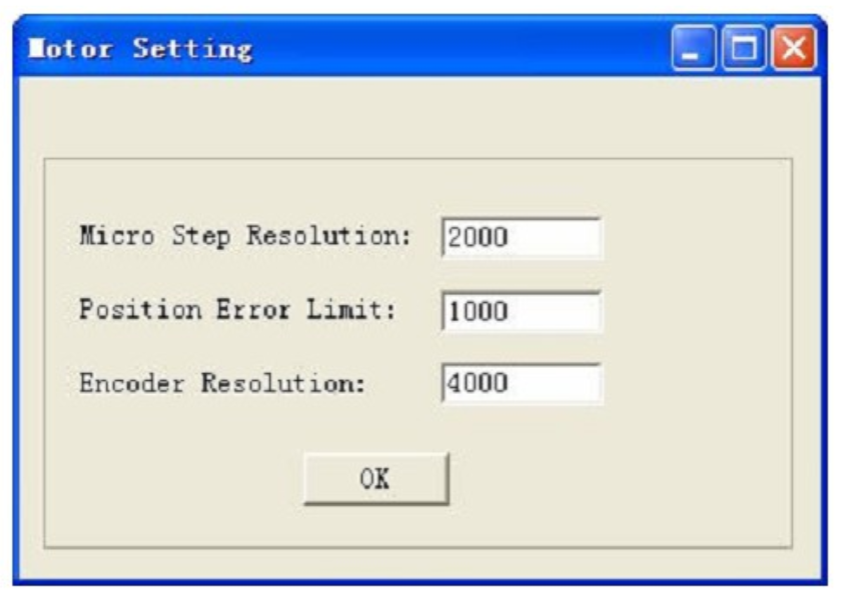

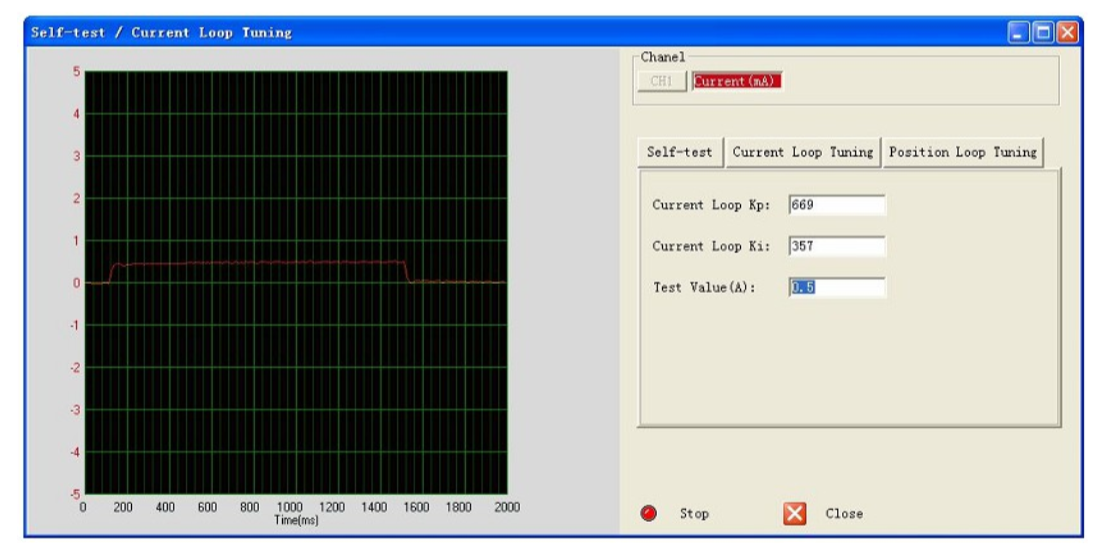

Self-test/Current Loop Tuning Window (okno dostrajania parametrów pętli prądowej)

Aby uruchomić okno należy w menu Drive-> kliknąć przycisk Self-test/Tuning Loop. W widocznych polach można regulować bieżące parametry pętli prądowej (K, Ki). Po wykonanych zmianach możemy przeprowadzić test dla wykonanych zmian w gotowej aplikacji (silnik zamontowany w układzie docelowym).

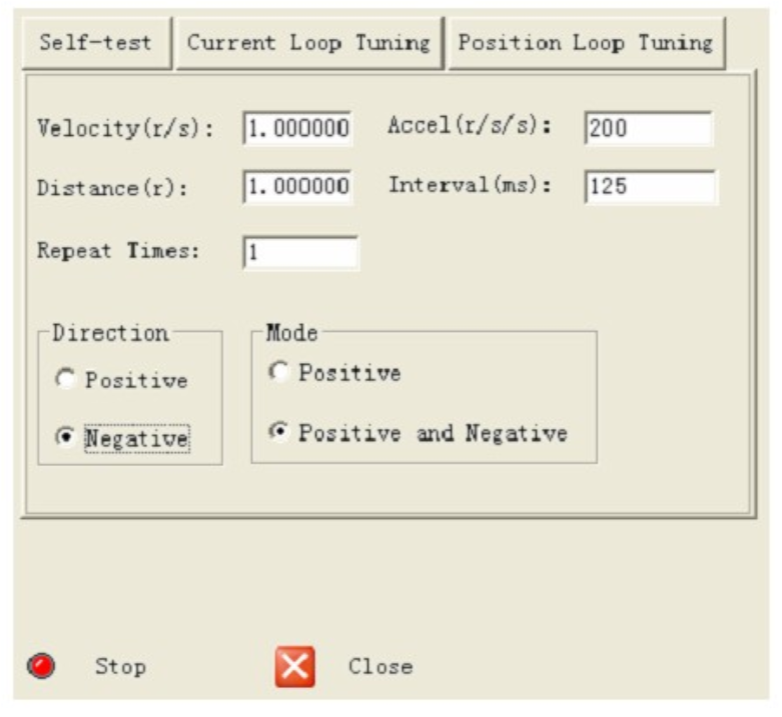

Self-test Tab (okno testowania napędu)

W oknie tym możemy przeprowadzić test napędu bez użycia zewnętrznego generatora lub kontrolera. Aby to uczynić należy w pierwszej kolejności skonfigurować prędkość, przyspieszenie, zadać dystans, odstęp między kolejnymi ruchami i ilość powtórzeń. Można teraz uruchomić proces: przycisk Start.

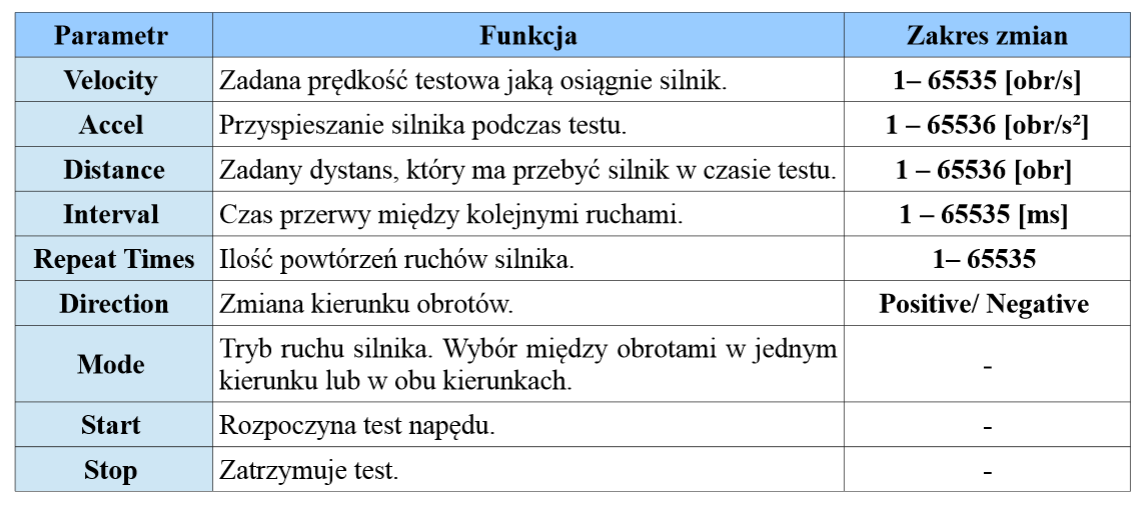

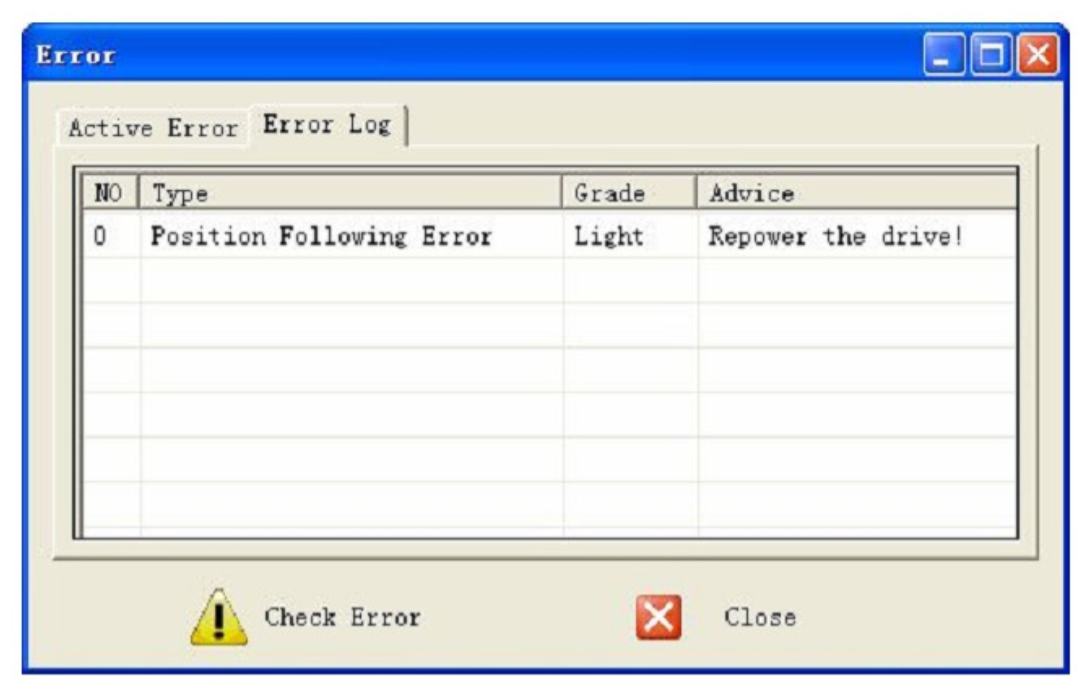

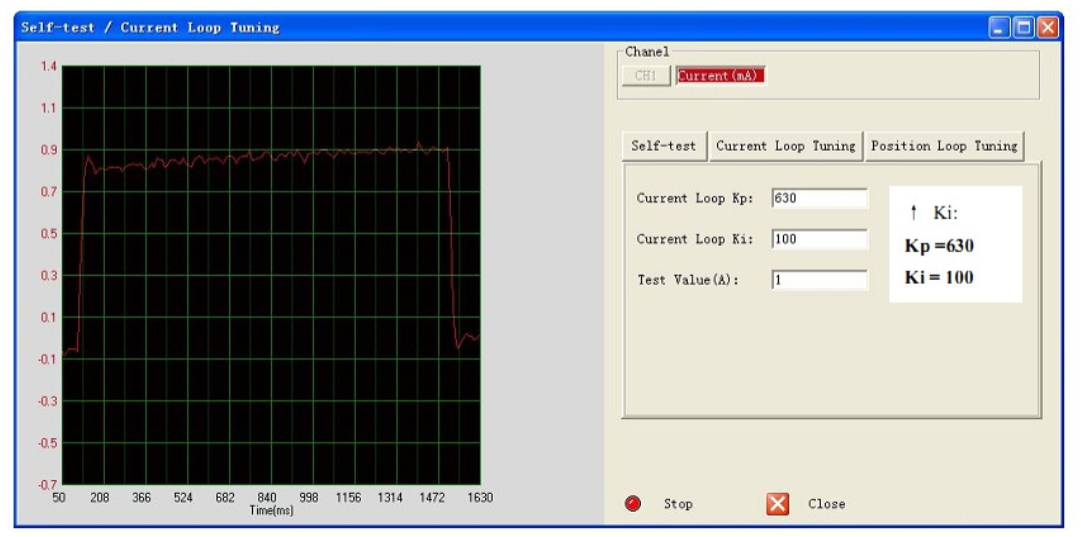

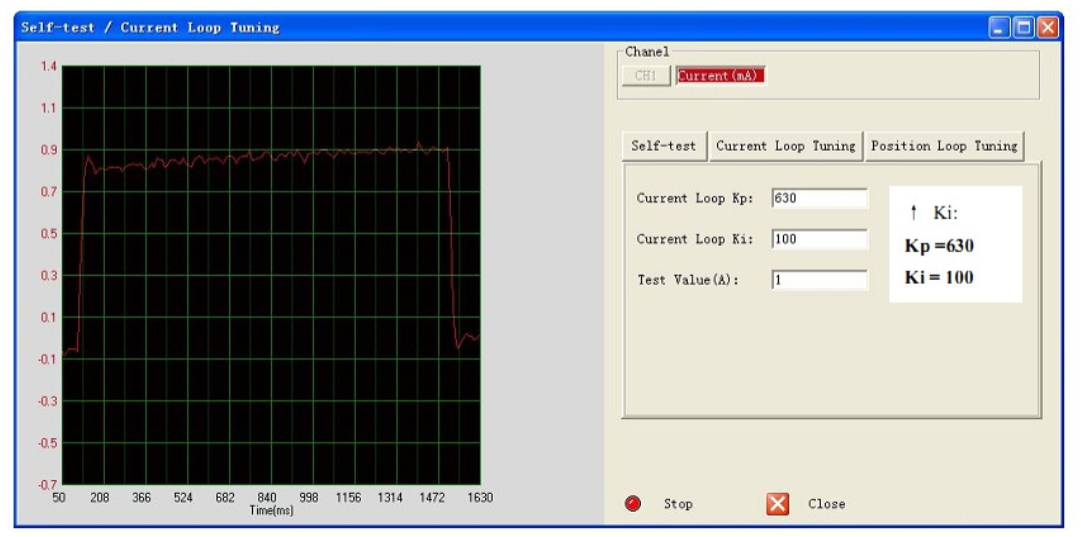

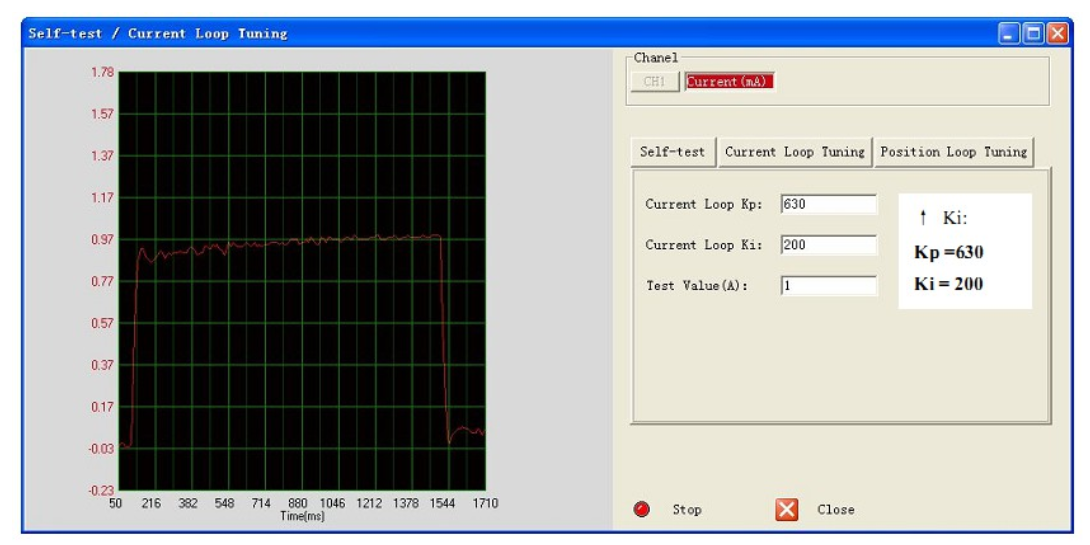

Current Loop Tuning Window (okno konfiguracji parametrów pętli prądowej)

Aby uruchomić konfiguratora pętli klikamy zakładkę Current Tuning Loop. W wyświetlonych polach możemy ustawić poszczególne wartości parametrów Kp, Ki i prąd, który popłynie przez uzwojenia silnika podczas testu.

Parametry Kp, Ki z okna powyżej opisane zostały w tabeli „Parametry Konfiguracyjne”.

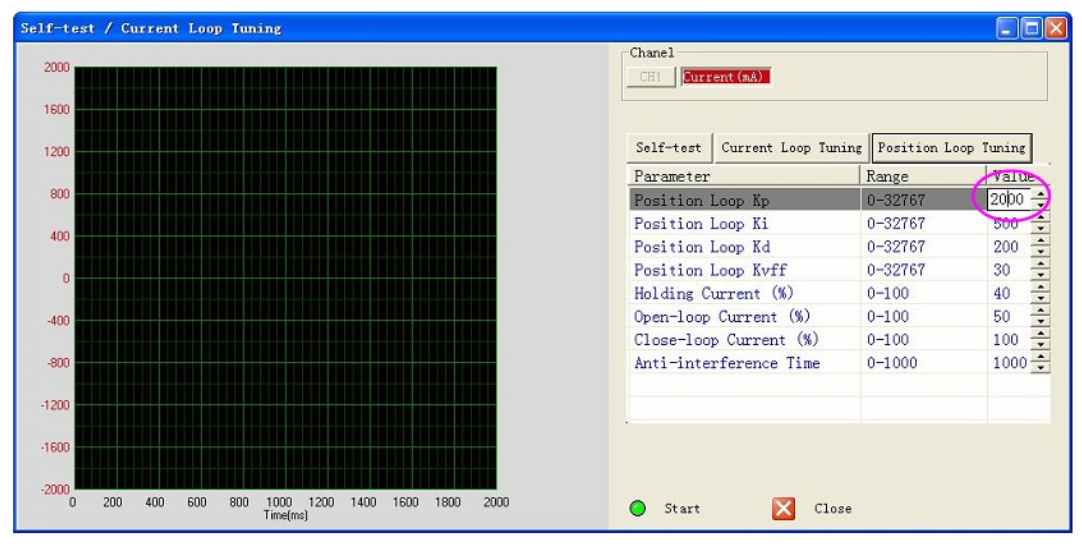

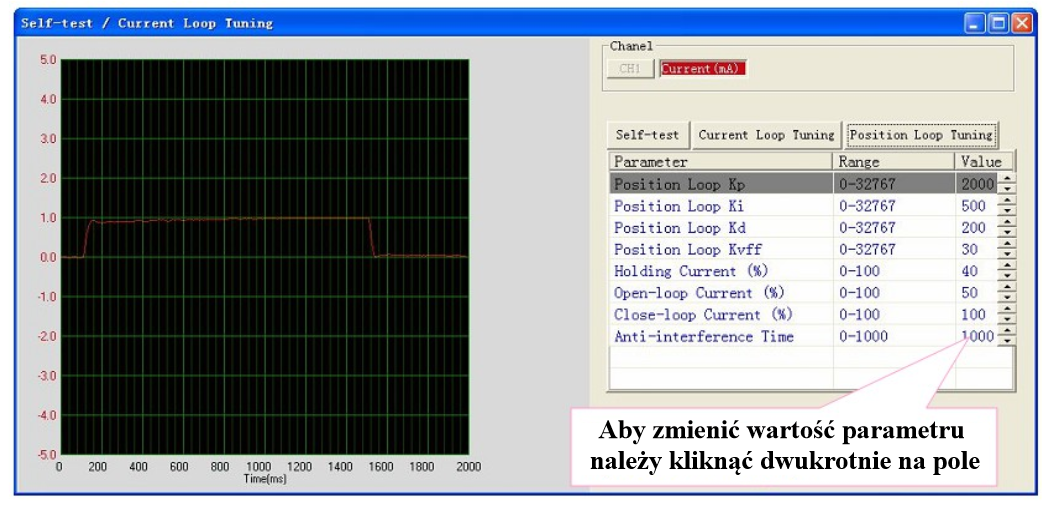

Position Loop Tuning Window (okno konfiguracji parametrów pętli pozycjonowania)

Aby uruchomić konfiguratora pętli klikamy zakładkę Position Tuning Loop. W wyświetlonych polach możemy ustawić poszczególne parametry Kp, Ki, Kd, Kvff i procentowo wartości prądu w różnych konfiguracjach. Kiedy chcemy dokonać korekty klikamy dwukrotnie na pole Value danego parametru.

Parametry z okna powyżej opisane zostały w tabeli „Parametry Konfiguracyjne”.

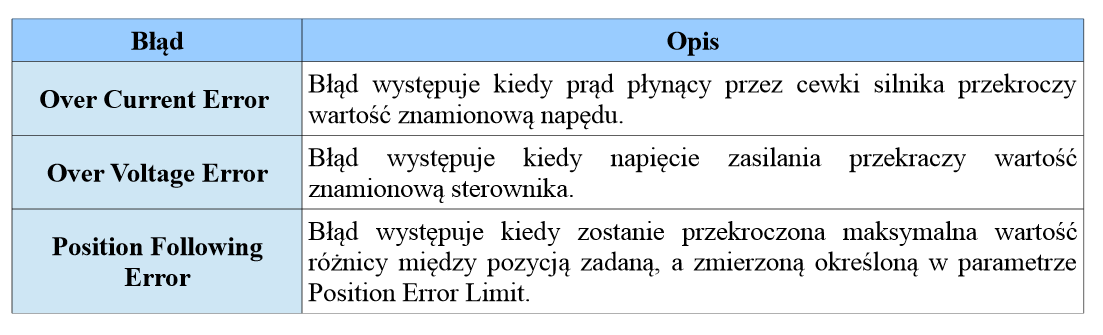

Check Errors (sprawdzanie błędów sterownika)

Jeżeli chcemy sprawdzić aktywny błąd sterownika klikamy menu Tool-> następnie Error. Typy alarmów opisano w tabeli poniżej.

Ustawianie parametrów silnika

Kolejnym krokiem jest poinformowanie sterownika o rozdzielczości enkodera umieszczonego na osi silnika, limicie błędu i podziale kroku. Zadane wartości wpisujemy w polach wcześniej opisanego okna Motor Setting.

Ustawienie mirokroku na wyższą wartość sprawia, iż ruch silnika jest płynniejszy. Niższa wartość umożliwia zwiększenie prędkości przy mniejszych częstotliwościach sygnału kroku. Jeśli aplikacja wymaga precyzji limit błędu (Position Error Limit) powinien być jak najmniejszy. Wartość Encoder Resolution to rzeczywista rozdzielczość enkodera pomnożona przez cztery. Jeżeli posiadamy enkoder o rozdzielczości 1000 impulsów na obrót, mnożymy to razy 4 i otrzymujmy wartość 4000.

Dostrajanie parametrów pętli prądowej

Następnym krokiem umożliwiającym precyzyjne zestrojenie napędu z zastosowanym silnikiem jest ustawienie parametrów pętli prądowej. Aby wykonać powyższy proces należy skorzystać w wcześniej opisanego okna Self-test/Current Loop Tuning.

Poniżej przedstawiono procedurę dostrajania sterownika HBS57 do silnika 57HS3S09-EC-1000 przy napięciu zasilania 24VDC.

Krok 1: Ustawiamy amplitudę prądu testowego na 1A. Rozpoczynamy strojenie od małych wartości.. Kp = 200, Ki = 1

Krok 2: Klikamy przycisk Start. Rozpoczyna się proces badania odpowiedzi skokowej układu na wprowadzone wymuszenie. Generowana krzywa (czerwona) bardzo powoli wzrasta do zadanej wartości. Oznacza to, że wartość wzmocnienia Kp musi być wyższa.

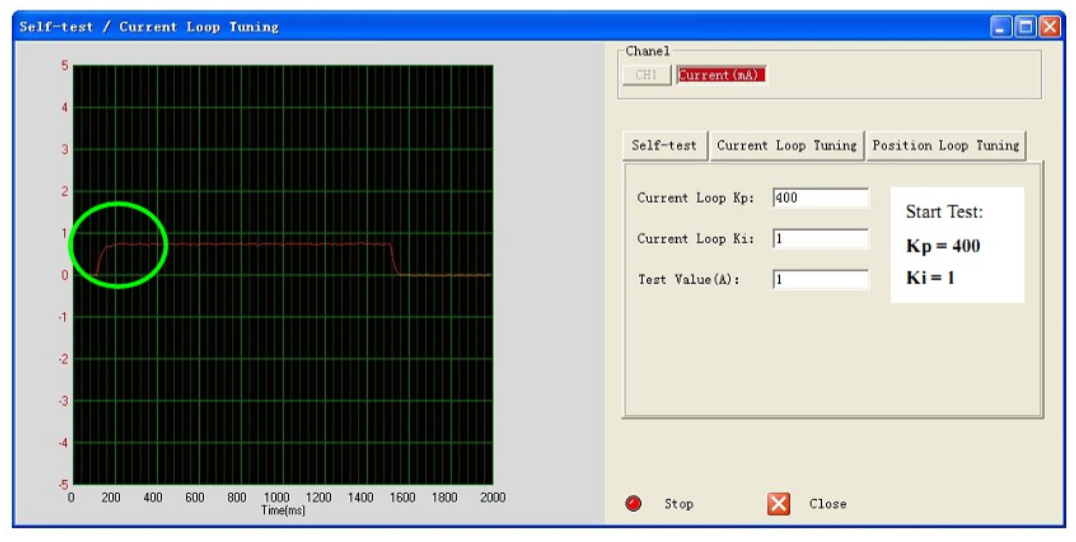

Wprowadzamy zmiany: Kp = 400, uruchamiamy ponownie proces.

Krok 3: Nadal zwiększamy parametr Kp. Wpisujemy wartość 500. Klikamy przycisk Start. Obserwujemy czas narastania sygnału odpowiedzi (czerwona krzywa).

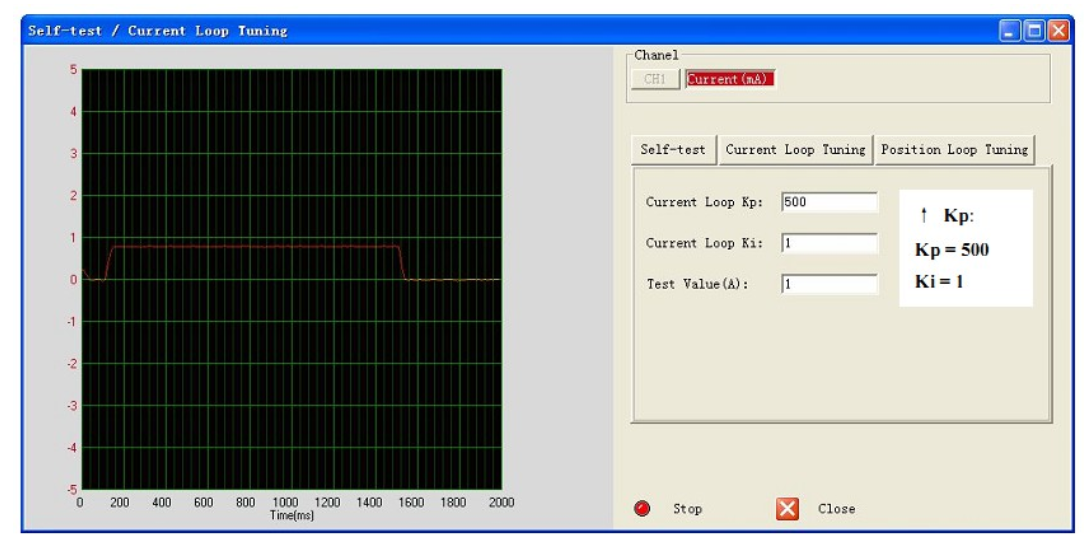

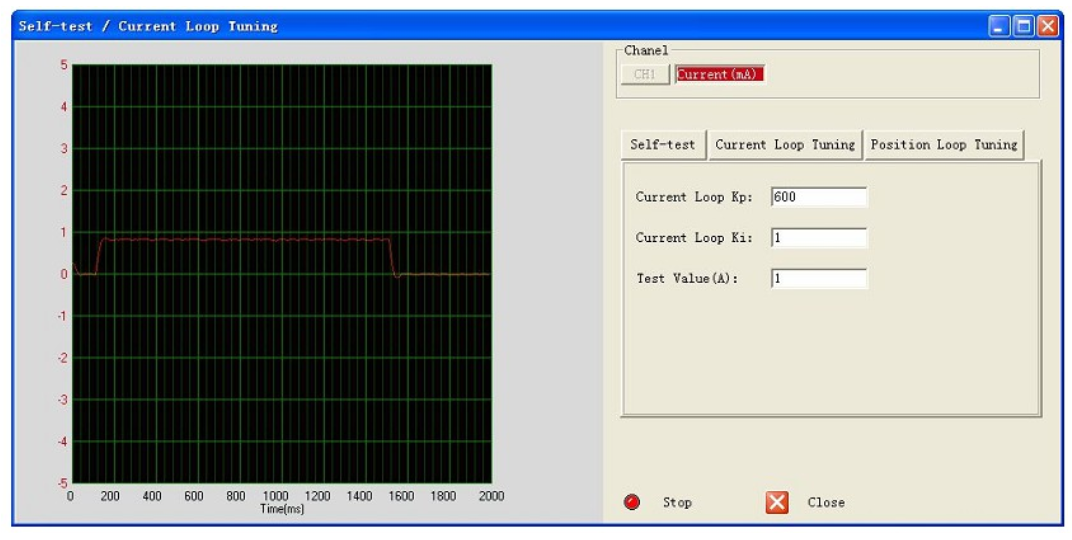

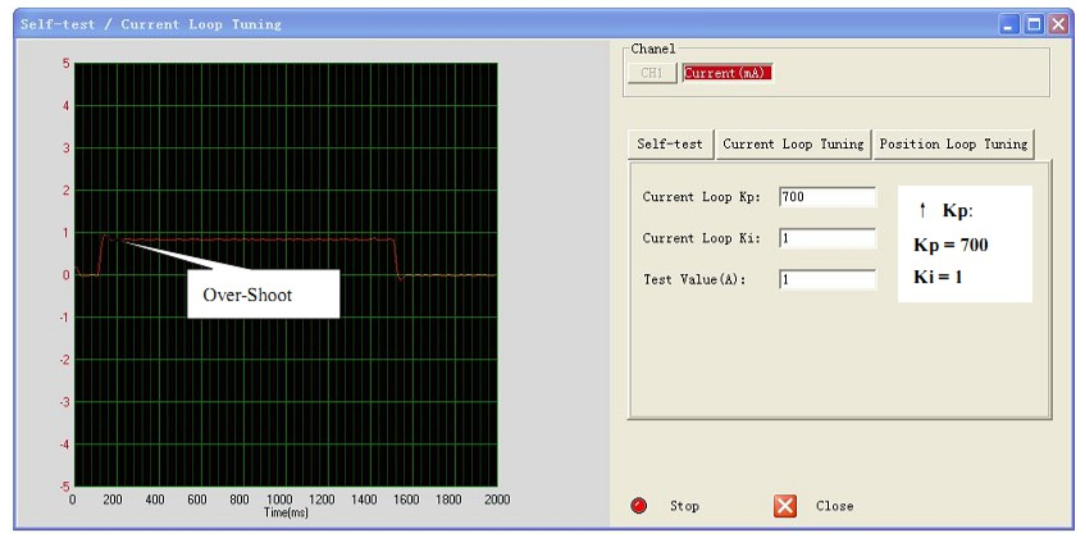

Krok 4: Sprawdzamy odpowiedzi (wykresy) przy różnych ustawieniach Kp = 600, 700 aż do zaobserwowania zjawiska przeregulowania Over-shoot (widoczne na jednym z kolejnych screen'ów). Oznacza to, że należy zaprzestać zwiększania wartości wzmocnienia. Gdy zaobserwujemy wyżej wspomniany przypadek należy sukcesywnie zmniejszać Kp(skoki np. ca 10), aż do momentu, gdy rzeczywista krzywa wartości docelowej.

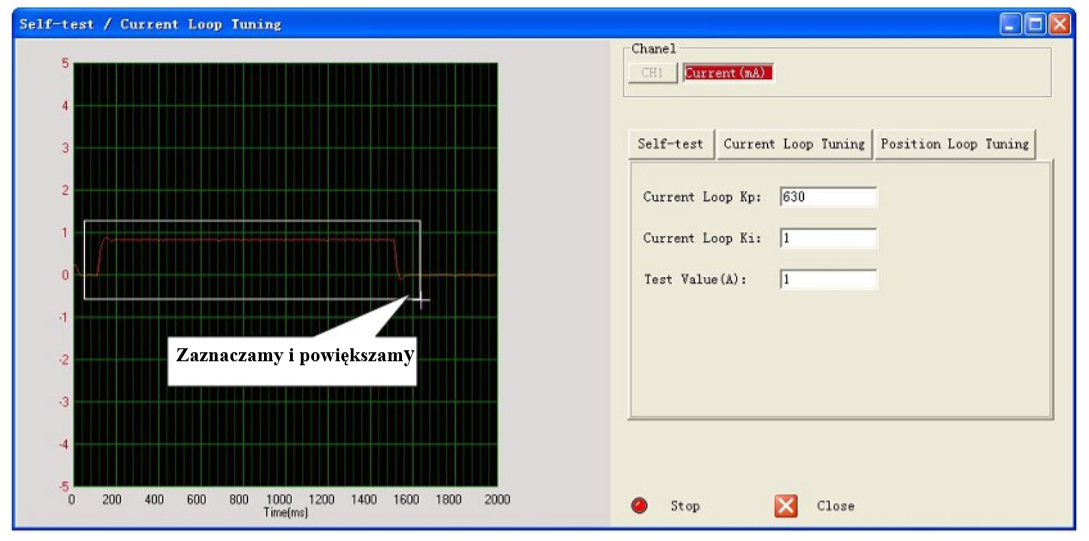

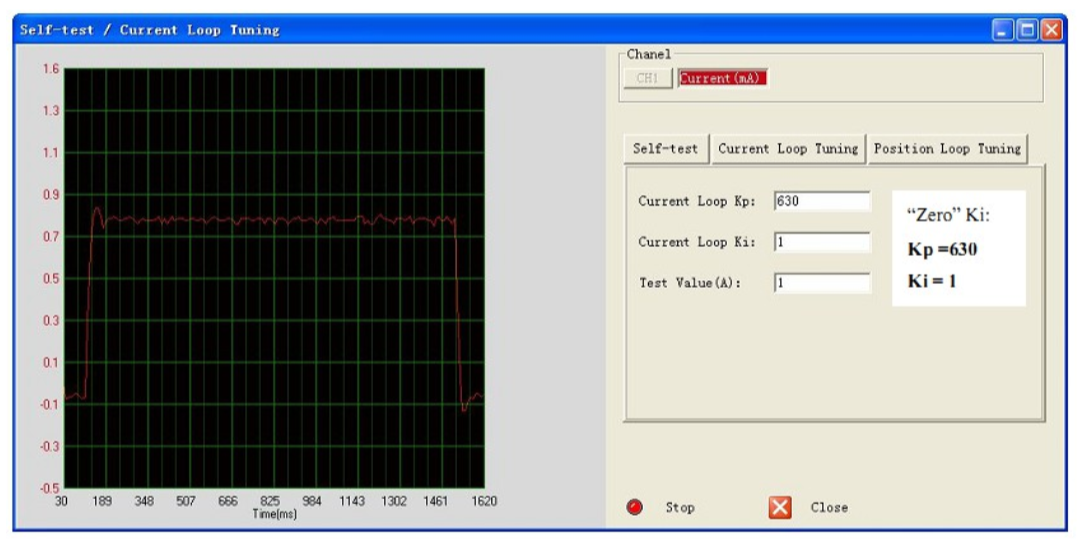

Krok 5: Znaleźliśmy minimalną wartość Kp = 630. Następnym krokiem jest ustawienie parametru Ki pętli prądowej pozwalającego na zmniejszenie błędów w sterowaniu. Całkowanie pomaga sterownikowi likwidować aktualne błędy statyczne. Uwaga! Jeśli wartość jest zbyt duża, system może oscylować w zadanej pozycji. Przed rozpoczęciem procesu należy powiększyć przebieg odpowiedzi skokowej. Procedura dostrajania jest identyczna z opisaną powyżej.

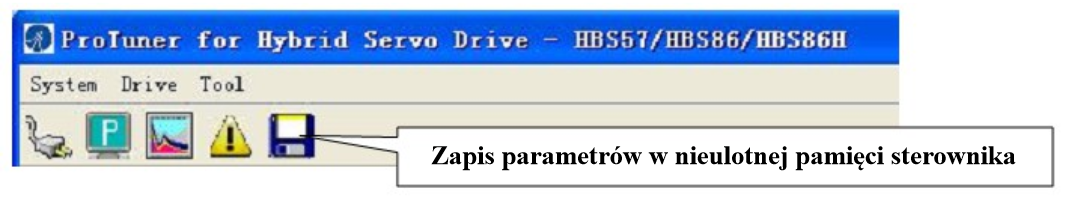

Krok 6: Po wyżej wymienionych czynnościach uzyskaliśmy optymalne wartości parametrów pętli prądowej. Obecnie przechowywane są w pamięci RAM sterownika. Aby były one na stałe wprowadzone do nieulotnej pamięci napędu należy zapisać dane. W tym celu klikamy ikonkę pokazaną poniżej.

Dostrajanie parametrów pętli pozycjonowania.

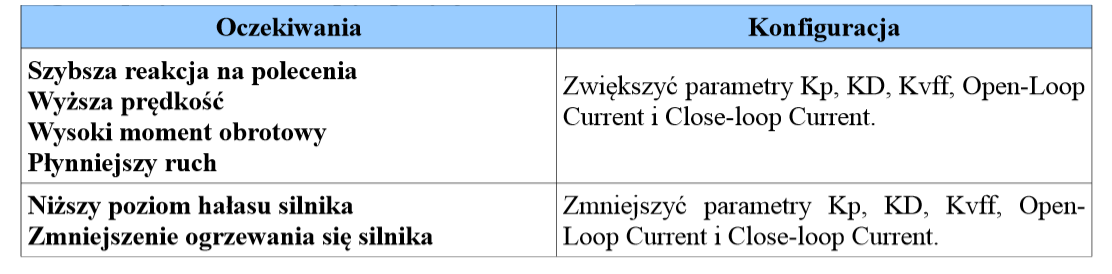

Ostatnim krokiem, który możemy skonfigurować jest ustalenie parametrów pętli pozycjonowania. Pozwala to na zmniejszenie hałasu wydobywającego się z silnika , uzyskanie większych prędkości, a co za tym idzie dostosowanie do każdej aplikacji. Aby wykonać powyższy proces należy skorzystać w wcześniej opisanego okna Self-test/Current Loop Tuning i zakładki Position Loop Tuning.

Parametry z okna Position Loop Tuning opisane zostały w tabeli „Parametry Konfiguracyjne”.

Sugestie przy ostawieniach pętli pozycjonowania

Diody sygnalizacyjne sterownika ES-C808

Pracę sterownika sygnalizują dwie diody LED umieszczone przy złączu sygnałów sterujących (zielona - poprawna praca, czerwona - błąd). Po podaniu napięcia zasilania dioda zielona świeci się ciągle. Aby zwiększyć niezawodność HBS86 posiada wbudowane następujące funkcje ochronne:

a) ochrona przed przekroczeniem napięcia

Kiedy napięcie zasilania przekroczy +80VDC, ochrona aktywuje się i dioda czerwona zacznie migać (opis częstotliwości migania podany został w rozdziale 4. Budowa sterownika). Jeżeli napięcie zasilania będzie niższe niż +30VDC, sterownik nie będzie pracował poprawnie.

b) ochrona przed przekroczeniem prądu

Ochrona zostanie aktywowana, gdy zostanie przekroczony prąd który może uszkodzić sterownik, (dioda czerwona - opis częstotliwości migania podany został w rozdziale 4. Budowa sterownika).

c) przekroczenie limitu błędu

Alarm zostanie aktywowany, gdy różnica między pozycją zadaną, a zmierzoną przekroczy limit błędu ustalony parametrem Position Error Limit (dioda czerwona - opis częstotliwości migania podany został w rozdziale 4. Budowa sterownika).

Podłączenie źródła plazmowego do sterownika

Do podłączenia źródła plazmowego służą złącza typu ZJU zainstalowane wewnątrz sterownika. Złącza numer 4 (potencjał ujemny - źródła plazmy) oraz 5 (potencjał dodatni + źródła plazmy), złącze nr 6 jest to dodatkowe uziemienie źródła. Źródło plazmy powinno być podłączone przewodem o przekroju min 3x 1mm2.

Konfiguracja kontrolera THC

Informacje o urządzeniu THC:

Urządzenie jest nowoczesnym analogowo - mikroprocesorowym kontrolerem wysokości palnika plazmowego nad ciętym materiałem na podstawie analizy zmian napięcia generowanego przez źródło plazmy. Dzięki wyposażeniu w czytelny wyświetlacz LED oraz klawisze obsługa jest banalnie prosta i nie wymaga żadnych dodatkowych przyrządów pomiarowych. W swojej budowie posiada opatentowane rozwiązania wykonane z najwyższej klasy elementów zapewniających bezpieczną, komfortową oraz niezawodną wieloletnią pracę.

Do kontrolera wysokości palnika plazmowego podłączamy źródła o napięciu pracy łuku nie wyższym niż 300 VDC.

Uruchomienie i obsługa:

Urządzenie jest wstępnie skonfigurowane fabrycznie i po poprawnym podłączeniu od razu działa poprawnie z większością urządzeń plazmowych. Po załączeniu zasilania kontrolera THC na wyświetlaczu powinien pojawić się na chwilkę „animowany” napis „thc” oraz powinna pokazać się na 1s mrugająca wartość napięcia zadanego. Urządzenie przez daną chwilę przechodzi automatyczną kalibrację.

Urządzenie gotowe do pracy wyświetla „- - -” co oznacza, że na złączkach 4 i 6 nie ma napięcia. W tym stanie przy pomocy przycisków „góra dół” można modyfikować zadane napięcie a tym samym zadaną wysokość palnika nad materiałem. Jednokrotne krótkie przyciśnięcie powoduje wyświetlenie zadanej wartości bez jej modyfikacji. Aby ustalić inne parametry należy przytrzymać jednocześnie oba przyciski do momentu wyświetlenia na wyświetlaczu żądanego parametru – po zwolnieniu przycisków zostanie wyświetlona jego wartość - przyciskami góra/dół należy ustalić żądaną wartość:

„SPE” (SPEED)

Prędkość– parametr odpowiedzialny za częstotliwość taktowania co przekłada się na prędkość ruchu osi Z podczas cięcia.

„d - t” (Delay Time)

Czas opóźnienia generowania sygnałów wyjściowych po wykryciu przez układ łuku głównego (tnącego) 0,1 – 9,9s nastawa fabryczna : 0,5s

„H - U” (High Voltage)

Wielkość określająca wartość wykrycia napięcia jałowego przecinarki plazmowej – służy do wykrycia łuku głównego (tnącego) 50-300V domyślnie : 200V

„tSt” (Test) –

Symulacja pracy kontrolera – układ symuluje pojawienie się napięcia „pływającego” w obrębie zadanych wartości – powoduje to wysterowanie wejść co pozwala na łatwe testowanie układów bez włączania przecinarki.

„dir” (direction) –

wybór polaryzacji sygnału sterującego DIR – odpowiada za odwrócenie kierunku poruszania się osi Z podczas cięcia (kierunek powinien być zgodny z diodami LED).

Podczas uruchomienia przecinarki plazmowej wyświetlacz pokazuje mierzoną wartość napięcia. Szybkie mruganie wartości mierzonej wskazuje na wykrycie łuku pilotującego, wyświetlanie ciągłe natomiast wskazuje na wykrycie łuku głównego (tnącego).

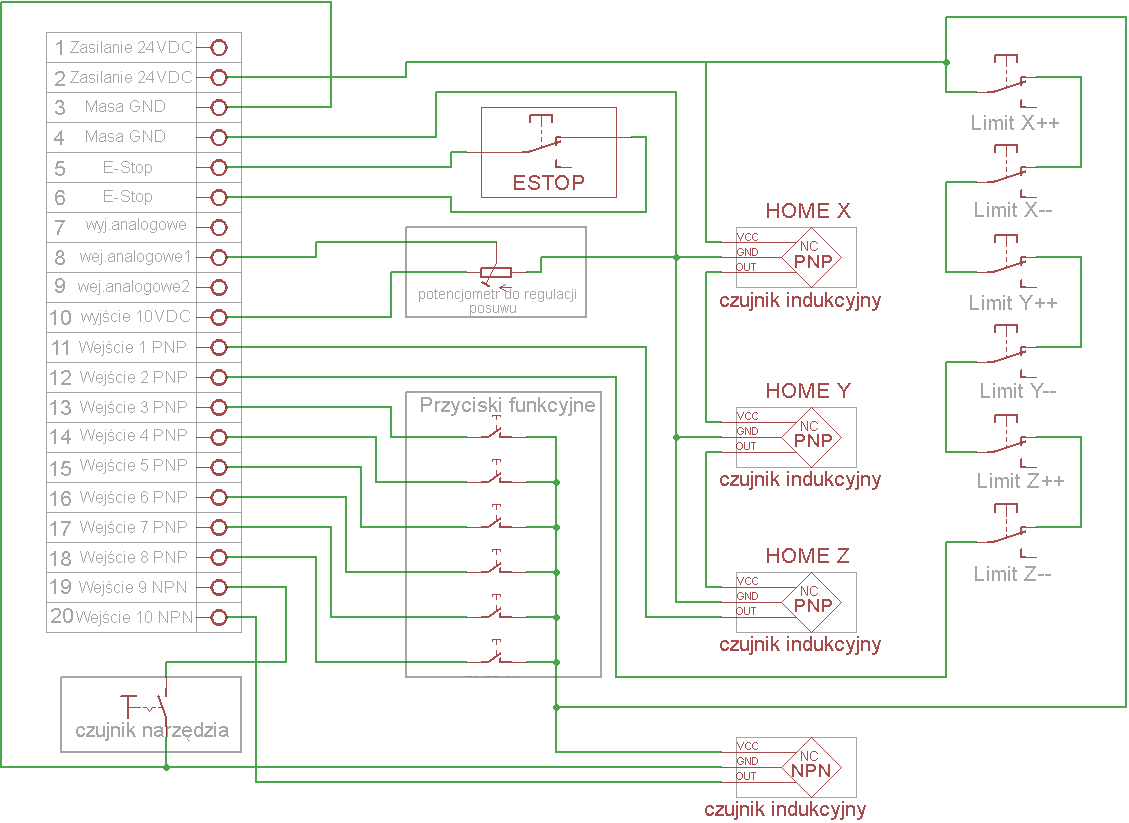

Wejścia/wyjścia sterownika USN 4DE808

Gniazdo 19

W sterowniku USN-4DE808 zastosowano gniazdo 19 pinowe, które służy do podłączenia zewnętrznej puszki przyłączeniowej I/O oraz do podłączenia zewnętrznych rozszerzeń sterownika USN-4DE808 (manipulatorów, falownika, dodatkowych sterowników silników itd.)

Puszka przyłączeniowa posiada złączki typu ZJU 2,5 mm2. Puszka została przystosowana do podłączenia wszystkich niezbędnych krańcówek bazujących, limitowych, zewnętrznego przycisku E-Stop, czujnika wysokości palnika (oś pływająca) ,itp.

Rozpiska pinów gniazda 26 pinowego.

| Nr pinu | Opis |

| 1 | Zasilanie +24 VDC |

| 2 | Masa GND |

| 3 | Wyjście analogowe 0-10 VDC |

| 4 | Wejście analogowe 1 0-10 VDC |

| 5 | Wejście analogowe 2 0-10 VDC |

| 6 | Wyjście zasilania 10 VDC |

| 7 | E-Stop |

| 8 | Wejście 1 IN-24VDC PNP |

| 9 | Wejście 2 IN-24VDC PNP |

| 10 | Wejście 3 IN-24VDC PNP |

| 11 | Wejście 4 IN-24VDC PNP |

| 12 | Wejście 5 IN-24VDC PNP |

| 13 | Wejście 6 IN-24VDC PNP |

| 14 | Wejście 7 IN-24VDC PNP |

| 15 | Wejście 8 IN-GND NPN |

| 16 | Wejście 10 IN-GND NPN |

| 17 | Wyjście 1 24 VDC max 100 mA |

| 18 | Wyjście 2 24 VDC max 100 mA |

| 19 | Wyjście 3 GND VDC max 100 mA |

Puszka przyłączeniowa

Do każdego sterownika jest dołączana puszka przyłączeniowa z kablem o długości 1,5 m oraz wtykiem do gniazda 26 pinowego. Klient otrzymuje gotowe urządzenie przygotowane do podłączenia elementów zewnętrznych (wyłączników krańcowych, czujnika itp.). Montaż najlepiej rozpocząć od instalacji omawianego modułu do korpusu maszyny. Następnym krokiem jest poprowadzenie kabli przez dławiki, odpowiednie ich ułożenie i zarobienie (najlepiej zakończyć je końcówkami rurkowymi, co ułatwi montaż i późniejszy serwis). Fotografia poniżej obrazuje przykładową realizację połączeń wewnątrz puszki. Można także zaobserwować poprawny montaż ekranów kabli pozwalający na spełnienie norm kompatybilności elektromagnetycznej (przykład przy instalacji silników i enkoderów).

Wejścia sterownika:

Tabela złączek wejściowych w puszce przyłączeniowej:

| Nr złączki | FUNKCJA | PIN W MACHU | |

| 1 | Zasilanie +24 VDC | -------------- | |

| 2 | Zasilanie +24 VDC | -------------- | |

| 3 | Masa GND | -------------- | |

| 4 | Masa GND | -------------- | |

| 5 | Styk 1 | Zewnętrzny przycisk awaryjnego zatrzymania E-Stop (podłączony w trybie NC) |

IN - Port 10 pin 0 |

| 6 | Styk 2 | ||

| 7 | Wyjście analogowe 0-10 VDC | ------------ | |

| 8 | Wejście analogowe 1 0-10 VDC | Port 10 pin | |

| 9 | Wejście analogowe 2 0-10 VDC | Port 10 pin | |

| 10 | Wyjście zasilania 10 VDC (do podłączenie zewnętrznych potencjometrów) | ------------- |

|

| 11 | Wejście 1 IN- +24VDC PNP – HOME | IN - Port 10 pin 1 | |

| 12 | Wejście 2 IN- +24VDC PNP - LIMITY | IN - Port 10 pin 2 | |

| 13 | Wejście 3 IN- +24VDC PNP - HOME Z | IN - Port 10 pin 3 | |

| 14 | Wejście 4 IN- +24VDC PNP – wyłączniki limitowe | IN - Port 10 pin 4 | |

| 15 | Wejście 5 IN- +24VDC PNP – wejście uniwersalne | IN - Port 10 pin 5 | |

| 16 | Wejście 6 IN- +24VDC PNP – wejście uniwersalne | IN - Port 10 pin 6 | |

| 17 | Wejście 7 IN- +24VDC PNP – wejście uniwersalne | IN - Port 10 pin 7 | |

| 18 | Wejście 8 IN- +24VDC PNP – wejście uniwersalne | IN - Port 10 pin 8 | |

| 19 | Wejście 9 IN-GND NPN – wejście czujnika osi pływającej | IN - Port 10 pin 9 |

|

| 20 | Wejście 10 IN-GND NPN – wejście uniwersalne | IN - Port 10 pin 10 | |

Schemat poniżej przedstawia najpopularniejszy sposób podłączenia elementów peryferyjnych wejściowych. Należy zwrócić uwagę na to, iż wszystkie krańcówki są w stanie normalnie zamkniętym NC. W takiej konfiguracji wszystkie krańcówki limitowe są połączone szeregowo. Jeżeli np. w sterowniku stosujemy czujniki bazujące typu NC należy pamiętać o zmianie ustawień w programie Mach, Activ Low na przeciwny.

W puszce przyłączeniowej zastosowano wejście analogowe do podłączenia zewnętrznego potencjometru regulacji prędkości posuwu. Potencjometr o wartości 10 Kohms wpinamy miedzy złączkami 10 (zasilanie potencjometru), 8 (wejście sygnału analogowego), 4 (masa GND). Potencjometr jest dodatkową opcją sterowania, nie jest wymagany do prawidłowego działania sterownika. Sterownik bez zewnętrznego potencjometru również funkcjonuje prawidłowo, posuw regulujemy dzięki suwakowi na pulpicie programu Mach.

Do prawidłowego funkcjonowania sterownika jest wymagane podłączenie zewnętrznego przycisku awaryjnego zatrzymania w trybie NC (normalnie zamkniętym), rozwarcie obwodu powoduje zatrzymanie maszyny. Standardowo przy zakupie naszego sterownika jest założona zwora miedzy złączkami 5 i 6, w celu uruchomienia sterownika.

Zalecane jest łączenie krańcówek limitowych, bazujących w trybie NC (normalnie zamkniętym). Rozwarcie obwodu np. poprzez uszkodzenie przewodu lub uszkodzenie styku wyłącznika, spowoduje reakcje programu, np. zadziałanie wyłącznika limitowego co spowoduje zatrzymanie maszyn. Nie nastąpi to natomiast w trybie NO (normalnie otwartym). Uszkodzenie przewodu od wyłącznika limitowego w trybie NO w następstwie może doprowadzić do uszkodzenia maszyny, np. poprzez wyjazd osi poza swój obszar roboczy. Schemat poniżej przedstawia przykładowy sposób podłączenia elementów peryferyjnych. Należy zwrócić uwagę na to, iż wszystkie krańcówki są w stanie normalnie zamkniętym NC. W takiej konfiguracji wszystkie krańcówki połączone są szeregowo. Jeżeli stosujemy włączniki typu NO należy pamiętać o zmianie ustawień w programie Mach, Activ Low na przeciwny dla standardowego pliku konfiguracyjnego USN-4DE808. W takim układzie krańcówki łączymy równolegle. Do podłączenia czujników, krańcówek wykorzystujemy napięcie 24 VDC do zasilenia elementów peryferyjnych. Doprowadzone do złącza 1,2 skrzynki połączeniowej. Maksymalny prąd obciążenia wyjścia 1,2 wynosi 1 A.

Wejścia uniwersalne 1,2,3,4,5,6,7,8 na czujniki: indukcyjne, fotoelektryczne, halotronowe, krańcówki, przyciski funkcyjne, pracują w trybie wejścia PNP o napięciu pracy 24 VDC. Wszystkie czujniki muszą pracować w tybie PNP. Natomiast wejścia uniwersalne 9,10 pracują w trybie pracy NPN (masy). Możemy tego typu wejście wykorzystać np. do podłączenia czujnika wysokości narzędzia, możemy podłączyć do wejść 9,10 czujniki indukcyjne typy NPN.

Możemy również łączyć szeregowo krańcówki, z tego powodu, iż osie w programie Mach bazują się po kolei, po naciśnięciu przyciskuBazowanie osi(obok liczników). Oś najeżdża na krańcówkę, „odskakuje” rozłączając ją, -----------pierwsza oś jest zabazowana. Następnie bazują się kolejne osie. Pozostałe wejścia możemy wykorzystać np. do podłączenia innych elementów peryferyjnych: dodatkowego kontrolera maszyny cnc, czujnika długości narzędzia, przycisku funkcyjnego (start, stop, pauza, bazowanie itp.) i tym podobnych sygnałów wejściowych.

Przykładowy schemat podłączeń wejść sterownika

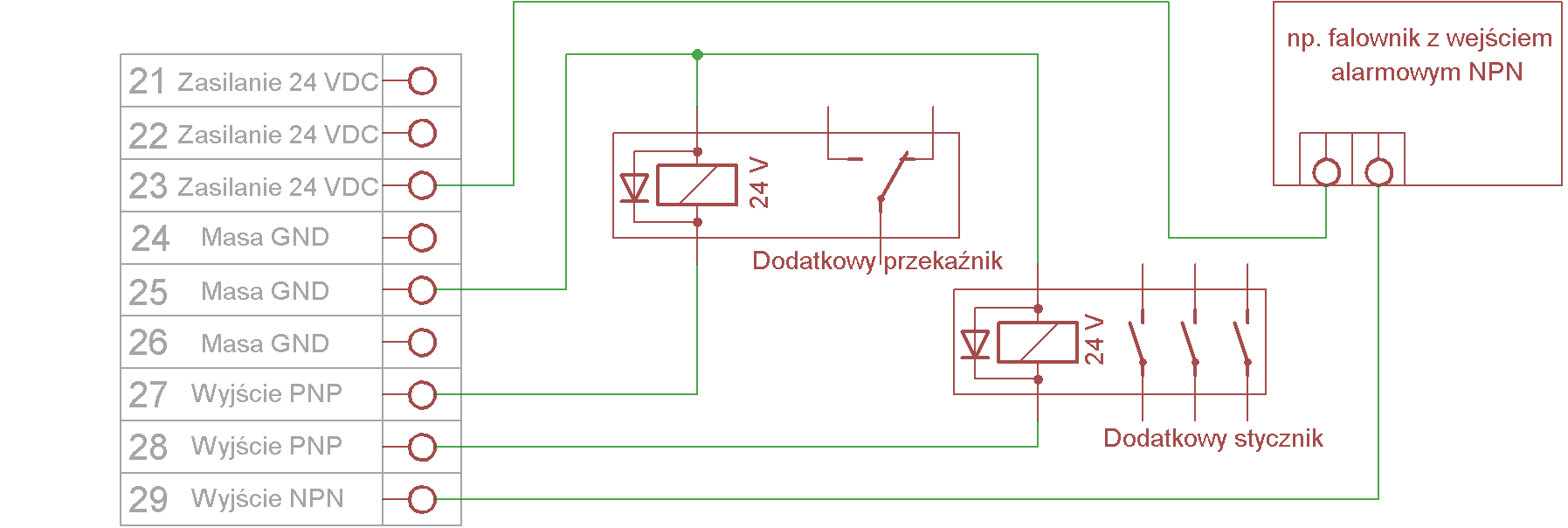

Wyjścia sterownika:

W puszce przyłączeniowej również mamy dodatkowe wyjścia do wykorzystania. Mamy dwa wyjścia typu PNP, na których po wyzwoleniu pojawia się sygnał +24 VDC o maksymalnej obciążalności od 100 mA oraz jedno wyjście NPN, na którym po wyzwoleniu pojawia się masa GND maksymalna obciążalność wyjścia do 100 mA. Wyjścia PNP są podłączone do złączek 27 i 28 wyjście typu NPN jest podłączone do wyjścia 29. Do wyjść możemy podłączyć np. dodatkowe przekaźniki z cewką na 24 VDC do załączania zewnętrznych peryferiów sterowane z programu obsługującego, sygnał wyjściowy alarmowy (po pojawieniu się awarii sterownika wyjście aktywuje się i zatrzymuje zewnętrzne urządzenia np. falownik).

Wyjścia w puszce przyłaczeniowej są to wyjścia tranzystorowe, podłączające elementy indukcyjne np. styczniki, wymagane jest zastosowanie diody zennera o napięciu 24 V wmontowanej zaporowo.

Tabela złączek wyjściowych w puszce przyłączeniowej:

| Nr złączki puszki | Funkcja wyjścia | Pin w Machu | Napięcie wyjściowe | Maksymalna obciążalność |

| 21 | Wyjście zasilania | ----------- | 24 VDC | 500 mA |

| 22 | ||||

| 23 | ||||

| 24 | Wyjście masy GND | ----------- | GND | ------------- |

| 25 | ||||

| 26 | ||||

| 27 | PNP | Port 10 pin | 24 VDC | 100 mA |

| 28 | PNP | Port 10 pin | 24 VDC | 100 mA |

| 29 | NPN | Port 10 pin | GND | 100 mA |

Przykładowy schemat podłączenia wyjść tranzystorowy:

Przekaźniki:

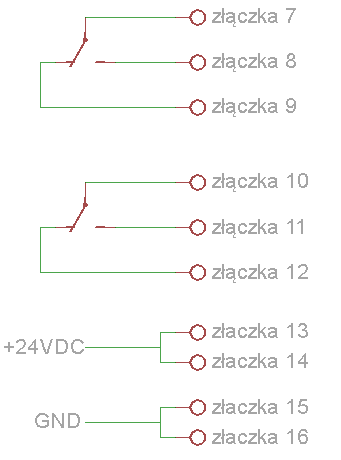

W sterowniku USN-THC-4DD808 zamontowano dwa niezależne przekaźniki oraz trzy wyjścia, (dwa typu PNP jedno typu NPN, wyjścia w puszce przyłączeniowej), sterowane indywidualnie z programu obsługującego maszynę. Przekaźniki mogą być używane w dowolnym celu. Są one podłączone do pinów wewnątrz sterownika:

Na złączkach 7..12 wewnątrz sterownika wyprowadzono beznapięciowe styki przekaźników, które pracują na zasadzie złącz/rozłącz styki. COM jest stykiem wspólnym dla każdego przekaźnika. Gdy przekaźnik nie jest załączony to COM jest zwarte ze stykiem NC. Podczas wyzwolenia przekaźnika następuje rozwarcie styku COM (zacisk wspólny) z NC (normalnie zamknięty) a natomiast zwarcie styku COM ze stykiem NC (normalnie otwarty). Przekaźniki możemy wykorzystywać do załączenia dowolnego urządzenia, które chcemy sterować z programu obsługującego maszynę np. załączenia sygnału start/stop falownika, obroty lewo/ prawo wrzeciona, załączenie palenia plazmy, załączenie chłodziwa, oświetlenia itd.

Przekaźniki są podłączone do złączek wewnątrz sterownika:

| Przekaźnik | Nr złączki | Funkcja styku | Pin w MACHU |

| PK 1 | 7 | COM | OUT - Port 10 pin 0 |

| 8 | NO | ||

| 9 | NC | ||

| PK 2 | 10 | COM | OUT - Port 10 pin 1 |

| 11 | NO | ||

| 12 | NC | ||

| 13 | Wyjście zasilania +24 VDC (max 500 mA) | ||

| 14 | |||

| 15 | Masa GND | ||

| 16 | |||

Schemat przekaźników:

Dla każdego z przekaźników możemy przepuścić przez styki maksymalnie prąd do 6A 250 VAC. Aby przykładowo załączać przekaźnik większej mocy z cewką na 24V, które to z kolei będą uruchamiały urządzenia o większym prądzie poboru, lub urządzenie trzy fazowe, trzeba doprowadzić napięcie do złącza, które możemy wykorzystać np. ze złączki 13,14 – wyjście zasilania 24VDC (złącze 13 lub 14 do styku COM przekaźnika). Do podłączenia źródła plazym zazwyczaj wykorzystujemy styk NO oraz COM przekaźnika. Po wyzwoleniu przekaźnika następuje uruchomienie palnika plazmowego.

Przykładowy schemat podłączenia przekaźników:

Rozpiska złączek puszki przyłączeniowej:

| Nr złączki | FUNKCJA | PIN W MACHU | |

| 1 | Zasilanie +24 VDC | -------------- | |

| 2 | Zasilanie +24 VDC | -------------- | |

| 3 | Masa GND | -------------- | |

| 4 | Masa GND | -------------- | |

| 5 | Styk 1 | Zewnętrzny przycisk awaryjnego zatrzymania E-Stop (podłączony w trybie NC) |

IN - Port 10 pin 0 |

| 6 | Styk 2 | ||

| 7 | Wyjście analogowe 0-10 VDC | ------------- | |

| 8 | Wejście analogowe 1 0-10 VDC | ||

| 9 | Wejście analogowe 2 0-10 VDC | ------------- | |

| 10 | Wyjście zasilania 10 VDC (do podłączenie zewnętrznych potencjometrów) | ------------- |

|

| 11 | Wejście 1 IN- +24VDC PNP – HOME | IN - Port 10 pin 1 | |

| 12 | Wejście 2 IN- +24VDC PNP - LIMITY | IN - Port 10 pin 2 | |

| 13 | Wejście 3 IN- +24VDC PNP - HOME Z | IN - Port 10 pin 3 | |

| 14 | Wejście 4 IN- +24VDC PNP – wyłączniki limitowe | IN - Port 10 pin 4 | |

| 15 | Wejście 5 IN- +24VDC PNP – wejście uniwersalne | IN - Port 10 pin 5 | |

| 16 | Wejście 6 IN- +24VDC PNP – wejście uniwersalne | IN - Port 10 pin 6 | |

| 17 | Wejście 7 IN- +24VDC PNP – wejście uniwersalne | IN - Port 10 pin 7 | |

| 18 | Wejście 8 IN- +24VDC PNP – wejście uniwersalne | IN - Port 10 pin 8 | |

| 19 | Wejście 9 IN-GND NPN – wejście czujnika osi pływającej | IN - Port 10 pin 9 |

|

| 20 | Wejście 10 IN-GND NPN – wejście uniwersalne | IN - Port 10 pin 10 | |

| 21 | Zasilanie +24 VDC | ------------- | |

| 22 | Zasilanie +24 VDC | ------------- | |

| 23 | Zasilanie +24 VDC | ------------- | |

| 24 | Masa GND | ------------- | |

| 25 | Masa GND | ------------- | |

| 26 | Masa GND | ------------- | |

| 27 | Wyjście 1 24 VDC max 100 mA – PNP | OUT - Port 10 pin 4 | |

| 28 | Wyjście 2 24 VDC max 100 mA – PNP | OUT - Port 10 pin 5 | |

| 29 | Wyjście 3 GND VDC max 100 mA – PNP | OUT - Port 10 pin 1 | |

| 30 | Nie wykorzystane | ------------- | |

Zasilanie:

Cały stopień mocy zasilania sterowników silników hybrydowych, zasilany jest z modułu MZ-03.

Oparty jest on na podstawowej aplikacji zasilacza niestabilizowanego (transformator zewnętrzny w obudowie szafy sterowniczej, mostek i filtr realizowany za pomocą kondensatorów elektrolicznych. Drugi jego blok jest oddzielonym zasilaczem z dodatkowym transformatorem, mostkiem, filtrem i scalonymi stabilizatorami 12V i 5V. Tą część chroni dodatkowy bezpiecznik na module o wartości 0,5A. Poprawną pracę każdego bloku sygnalizują diody LED wewnątrz sterownika.

Dodatkowo w sterowniku zamontowano zasilacz impulsowy o napięciu wyjściowym 24 VDC oraz wydajności prądowej 2 A. Z zasilacza jest zasilana cała część logiczna sterownika to znaczy; kontroler ruchu csmio, thc kontroler, przekaźniki funkcyjne. Napięcie to zostało wyprowadzone na złącza ARK wewnątrz sterownika jak również do puszki przyłączeniowej w celu zasilania zewnętrznych urządzeń (czujników indukcyjnych, fotoelektrycznych, dodatkowych styczników, przekaźników oraz innych peryferiów).

Łagodny rozruch transformatora części wysoko-prądowej zapewnia moduł softstart, na którym umieszczono dodatkowy bezpiecznik topikowy. W pierwszych mili sekundach prąd płynie przez rezystor mocy, a następnie załączany jest na 100% za pomocą przekaźnika. Zapobiega to chwilowemu pobieraniu dużej mocy przez transformator, a przez to „wyrzucaniu bezpieczników”. Napięcie 230 VAC, z którego zasilany jest transformator chroni bezpiecznik o wartości 8 A umieszczony na module Softstart. 230V z którego zasilony jest system. Całość układu części wysoko prądowej zabezbiecza bezpiecznik typu S301 B10 znajdujący się wewnątrz sterownika, natomiast cześć logiczna zasilanie stycznika głównego oraz zasilacza impulsowego zabezpiecza bezpiecznik S301 B6 wewnątrz sterownika.

Każdy ze sterowników napędów hybrydowych jest zabezpieczany oddzielnym bezpiecznikiem topikowym 6,3 A, co prowadzi do szybkiego zamknięcia pętli zwarcia. W razie uszkodzenia jednego ze sterowników wyrzucenie bezpiecznika rozłącza pętlę zwarcia co zapobiega uszkodzeniu kolejnego sterownika.

Napięcie wyjściowe ze stabilizowanego zasilacza impulsowgo doprowadzone do części logicznej oraz do wyjściowych złączek zasilających, jest zabezpieczone bezpiecznikiem topikowym 2 A.

Wewnątrz sterownika USN THC-4DE808 znajdują się złączki 1,2,3, które służą do podłączenia zasilania sieciowego sterownika (230VAC). Sterownik jest zasilany z jednej fazy. Maksymalny pobór urządzenia wynosi w przybliżeniu około max. 1,5 KW (bez podłączonych zewnętrznych peryferii). Oczywiście nie jest to obciążenie stałe i wynika z obciążenia silnika oraz poboru jego prądu w danej chwili. Sterownik zasilamy przewodem o przekroju żyły nie mniejszym niż 3x1,5mm2. Urządzenie powinno być zabezpieczone wyłącznikiem różnicowo-prądowym o prądzie upływu 30 mA. Nie ma konieczności stosowania wyłączników nadmiarowo-prądowych zabezpieczających zasilanie sterownika, wszystkie obwody wysoko-napęciowe zostały zabezpieczone przez producenta urządzenia wewnętrznymi bezpieczniokami nadmiarowo-prądowych.

Ostatnie złącza 17,18,19 wewnątrz sterownika są to złącza wyjścia zasilania 230 V do zasilania dodatkowych urządzeń. Po wyzwoleniu stycznika głównego na tych złączach pojawia się napięcie sieci 230 VAC o maksymalnym obciążeniu do 1000 W.

Tabela złączek zasilających sterownik:

| Nr złączki | Funkcja |

| 1 | Zasilanie sterownika przewód fazowy L |

| 2 | Zasilanie sterownika przewód neutralny N |

| 3 | Przewód uziemiający PE |

| 17 | Wyjście zasilania 230 V przewód fazowy L |

| 18 | Wyjście zasilania 230 V przewód neutralny N |

| 19 | Przewód uziemiający PE |

UWAGA!!!

Podczas uruchamiania obrabiarki należy kolejno włączać: komputer,

program, sterownik. Program przejmuje kontrolę nad pinami portu LPT.

Przy zamykaniu systemu stosujemy kolejność odwrotną. Uchroni to przed

nieoczekiwanymi i niebezpiecznymi ruchami maszyny.

Konfiguracja sterownika z programem Mach3:

Dokładny opis konfiguracji pluginu programu Mach3 do współpracy z sterownikiem USN-THC-4DE808 znajdziemy w instrukcji użytkownika kontrolera CSMIO-IP-M str. od 26 do 69.

Do każdego sterownika wraz z instrukcją użytkownika kontrolera, instrukcją użytkownika sterownika USN THC 4DE808 klient otrzymuje plik konfiguracyjny ze wstępnie skonfigurowanym programem obsługującym.

Po wgraniu programu obsługującego Mach3 oraz pluginu kontrolera CSMIO-IP-M, zgodnie z instrukcją użytkownika kontrolera. Wgrywamy plik konfiguracyjny USN-THC-4DE808

Instrukcja wgrania pliku konfiguracyjnego:

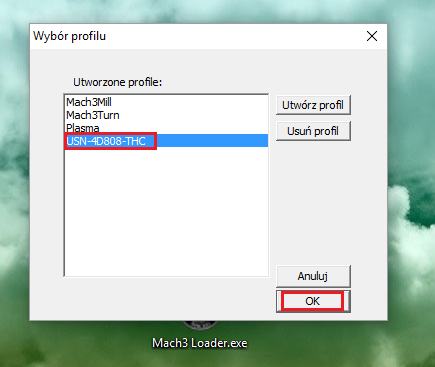

Przed uruchomieniem programu Mach3 musimy wgrać plik konfiguracyjny. Plik konfiguracyjny USN-THC-4DE808 wrzucamy do folderu: C:/Mach3 . Uruchamiamy program z ikonki znajdującej się na pulpicie komputera Mach3 loader.

Po uruchomieniu loadera pojawi się nowy profil z nazwą USN-THC-4DE808-THC. Zaznaczamy nasz profil po czym klikamy OK, program uruchomi się z ustawieniami do naszego sterownika.

Porady

W przypadku kiedy sterownik USN-THC-4DE808 nie pracuje poprawnie, pierwszym krokiem powinno być sprawdzenie czy problem jest natury elektrycznej czy mechanicznej. Następnym krokiem jest odizolowanie komponentu, który generuje błąd. Może się okazać, że będzie trzeba rozłączyć wszystkie składniki systemu i sprawdzić każdy z osobna czy działa poprawnie. Ważne jest, aby dokumentować każdy krok przy rozwiązywaniu problemu. Być może będzie konieczność skorzystania z tej dokumentacji w późniejszym okresie, a szczegóły w niej zawarte w wielkim stopniu pomogą pracownikom naszego Wsparcia Technicznego rozwiązać zaistniały problem. Wiele błędów w systemie sterowania ruchem może być związanych zakłóceniami elektrycznymi, błędami oprogramowania urządzenia sterującego lub błędami w podłączeniu przewodów. Poniżej przedstawiono tabelę z najpopularniejszymi problemami, z którymi zgłaszają się klienci do naszego Wsparcia Technicznego.

Akcesoria CNC

16-300 Augustów

ul. Chreptowicza 4

tel: 730 35 35 35

tel: 730 39 39 39

| Objawy | Prawdopodobna przyczyna usterki | Postępowanie |

| Silnik nie pracuje |

Brak zasilania sterownika | Wizualnie sprawdzamy świecenie się poszczególnych diod LED sygnalizujących obecność napięć na urządzeniu. W przypadku stwierdzenia braku świecenia diod należy odłączyć zasilanie szafy sterowniczej i sprawdzić działanie poszczególnych bezpieczników. Uszkodzone wymieniamy na nowe. |

| Źle dobrana rozdzielczość | Wykonujemy korektę ustawień na przełączniku DIP lub w programie. | |

| Złe ustawienia prądu | Dokonujemy korektę na przełączniku DIP | |

| Aktywny błąd sterownika | Sprawdzamy wartość napięcia zasilania. Przy wyłączonym zasilaniu sprawdzamy podłączenia z silnikami (prawdopodobne zwarcie na wyjściu sterownika). Włączone zabezpieczenie termiczne. Źle podłączony kabel enkodera. Upewnij się że napięcie zasilania nie jest zbyt wysokie. Sprawdź czy silnik nie jest zahamowany, może to powodować włączenie zabezpieczenia prądowego. |

|

| Brak zasilania | Podłączamy zasilanie | |

| Nie podłączony E-Stop | Sprawdź przewody oraz złączki w puszce przyłączeniowej. E-Stop pracuje w trybie NC. | |

| Gubienie kroków |

Czas impulsu sterującego jest zbyt krótki | Zwiększ długość impulsu w programie. |

| Interferencja | Stosować kable ekranowane co zniweluje zakłócenia. | |

| Niewłaściwe ustawienie stanu sygnału impulsu kroku. | Domyślnie sterownik ES-D808 pracuje na sygnale „Aktywny wysoki” (Active High). Zmienić stan sygnału w programie | |

| Błąd sterownika (czerwone diody migają) |

Brak podłączonego przycisku E-Stop | Podłącz przycisk E-Stop w trybie NC. |

| Zwarcie cewek silnika | Możliwe zwarcie na wyjściu sterownika, możliwe uszkodzenie silnika | |

| Przeciążenie na zasilaniu lub wyjściu sterownika | Sprawdzamy wartość napięcia zasilania. Przy wyłączonym zasilaniu sprawdzamy podłączenia z silnikami(prawdopodobne zwarcie na wyjściu sterownika). | |

| Uszkodzony silnik krokowy | Silnik może mieć zwarcie miedzy cewkami. Wymieniamy na drugi. | |

| Załączenie zabezpieczenia spowodowane mechanicznym zahamowaniem silnika | Na wyłączonym zasilaniu sprawdzamy czy silnik nie jest zblokowany mechanicznie. | |

| Zbyt wysokie przyspieszenie silnika | Wykonujemy korektę ustawień na przełączniku DIP. Korygujemy nastawy wykonane w programie Mach3 podczas dostrajania siników. | |

| Nieregularny ruch silnika |

Kable sterujące nieekranowane | Do połączeń sterowników z płytą główną, sterownikiem PLC należy stosować kable ekranowane, ekran należy uziemić. Sprawdzamy poprawność uziemienia. |

| Kable sterujące za blisko kabli silników | Sprawdzamy odległość między kablami sterującymi a zasilającymi silniki. | |

| Złe uziemienie w systemie. Przerwane uzwojenie silnika | Sprawdzamy poprawność uziemienia. Przy wyłączonym zasilaniu sprawdzamy poprawność połączeń silnik ze sterownikiem. Sprawdzamy rezystancję uzwojeń. W razie potrzeby wymieniamy silnik na inny. |

|

| Złe podłączenie faz silnika, brak jednej fazy. | Przy wyłączonym zasilaniu sprawdzamy podłączenia silnika. Jeżeli zaobserwujemy nieprawidłowość, korygujemy | |

| Opóźnienia podczas przyśpieszania silnika |

Za słaby silnik do aplikacji | Wymieniamy silnik na inny, mocniejszy. |

| Zbyt wysokie ustawienia przyśpieszania |

Wykonujemy korektę ustawień na przełączniku DIP. Korygujemy nastawy wykonane w programie Mach3 podczas dostrajania siników. |

|

| Zbyt niskie napięcie zasilania | Sprawdzamy wartość napięcia zasilania stopni końcowych | |

| Nadmierne grzanie się silnika i sterownika |

Zbyt słabe odprowadzenie ciepła | Sprawdzamy drożność filtrów wentylacyjnych w szafie sterowniczej i poprawność działania wentylatora |

| Krańcówka nie działa |

Ustawienia programowe |

Sprawdzamy konfigurację programu dla danej krańcówki. Konfiguracja, porty i piny sygnały wejściowe. |

| Przerwa w obwodzie | Sprawdzamy poprawność połączeń | |

| Źle dobrana krańcówka | Czujniki indukcyjne pracują w trybie NPN. Sprawdź logikę działania swojego czujnika. |

Podłączenie i konfiguracja sieci LAN

Bezpośrednie połączenie z komputerem PC

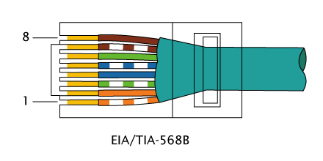

Sterownik CSMIO/IP-M można połączyć bezpośrednio z komputerem PC, bez użycia tzw. switch’y czy router’ów. Przy takim połączeniu należy pamiętać tylko o tym, że przewód powinien być krosowany (cross over ). Taki przewód jest dostarczany wraz ze sterownikiem. Poniżej sposób wykonania przewodu.

| Wtyczka 1 | Kolor przewodu | Wtyczka 2 |

| 1 | Biało-pomarańczowy | 3 |

| 2 | Pomarańczowy | 6 |

| 3 | Biało-zielony | 1 |

| 4 | Niebieski | 7 |

| 5 | Biało-niebieski | 8 |

| 6 | Zielony | 2 |

| 7 | Biało-brązowy | 4 |

| 8 | brązowy | 5 |

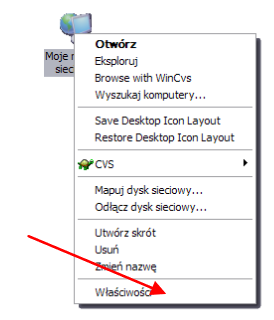

Przy połączeniu bezpośrednim należy ustawić w komputerze PC statyczny adres IP na 10.1.1.1 oraz maskę na 255.255.255.0 . W Windows XP dokonuje się tego w następujący sposób:

Klikamy prawym przyciskiem myszy na ikonie „Moje miejsca sieciowe” i z menu, które się ukaże wybieramy pozycję „Właściwości”. Otworzy się okno z ikonami (lub ikoną) połączeń sieciowych.

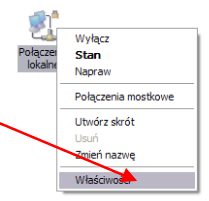

Na ikonie połączenia, którego chcemy używać do komunikacji z CSMIO/IP-M

(z reguły jest to połączenie o nazwie „połączenie lokalne”) klikamy prawym przyciskiem myszy i wybieramy pozycję „Właściwości”.

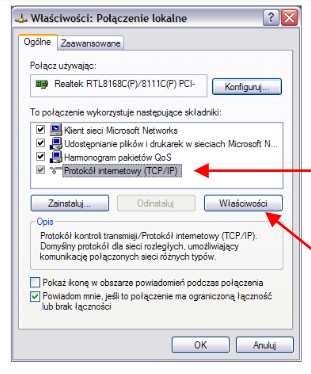

W oknie, które się ukaże, zaznaczamy pozycję „Protokół internetowy (TCP/IP) i klikamy lewym przyciskiem myszy na „Właściwości”.

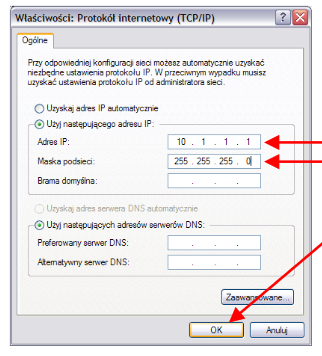

W oknie, które się ukaże, wpisujemy adres IP:10.1.1.1 oraz maskę 255.255.255.0. Resztę pól zostawiamy wolną i zatwierdzamy przyciskiem OK. W oknie „Właściwości: Połączenie lokalne” klikamy przycisk „Zamknij”. Od tej chwili sieć jest skonfigurowana do pracy z CSMIO/IP-M.

Sterownik CSMIO/IP-M po załączeniu zasilania najpierw próbuje automatycznie skonfigurować swój adres IP i w tym celu wysyła żądanie do serwera DHCP. Gdy po trzech nieudanych próbach nie otrzyma odpowiedzi z serwera, ustawia się na domyślny adres IP: 10.1.1.2. Trwa to nie dłużej niż 10 sekund, trzeba jednak pamiętać, by odczekać 10 sekund po załączeniu zasilania przed próbą skomunikowania się z urządzeniem.