Dobór parametrów zasilacza

W niniejszym opracowaniu zawarte są wskazówki, które mogą być pomocne przy projektowaniu zasilacza dla sterowników silników krokowych.

Do zasilania silników krokowych najlepiej nadaje się niestabilizowane napięcie prądu stałego. Podczas pracy silnik krokowy może pracować jako generator, tym samym zwracać energię do źródła zasilania.

Energię tą może przejąć pojemność zamontowana w module zasilającym. Nie zaleca się stosowania zasilaczy impulsowych. Zasilacze tego typu nie są przygotowane do odbioru zwrotu energii od odbiornika.

Zastosowanie takiego połączenia może doprowadzić do uszkodzenia sterownika, i/lub zasilacza.

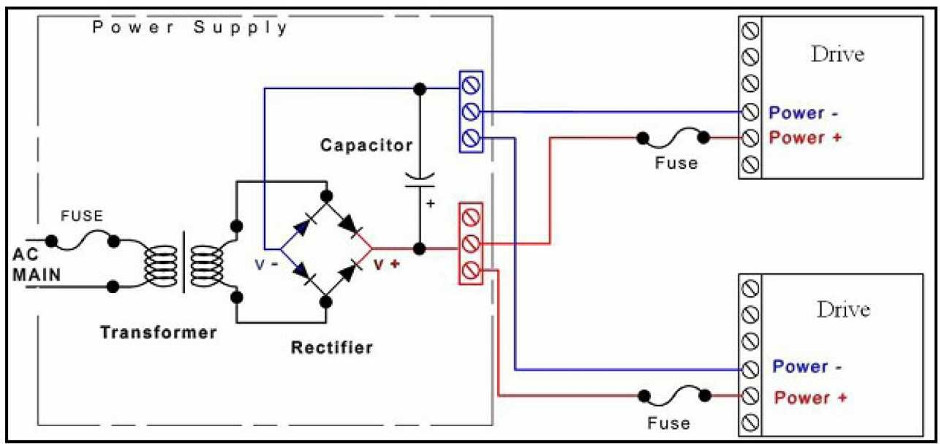

Układ zasilania został przedstawiony na rysunku poniżej.

Powinien składać się on z transformatora, mostka prostowniczego, oraz pojemności filtrującej. Moc zasilacza powinna być dobrana dla zasilanego układu indywidualnie. Napięcie zasilania powinno być mniejsze o ok 5-10% od napięcia znamionowego sterowników, ze względu na możliwy wzrost napięcia na wskutek zwrotu energii od silników. Zaś wydajność prądowa zasilacza powinna być odpowiednia do sumarycznego prądu zastosowanych silników.

Zanim zaczniemy dobierać parametry poszczególnych elementów; należy pamiętać, że należy wybierać silniki krokowe o jak najniższym napięciu znamionowym. W sieci możemy spotkać opisy mówiące, że napięcie znamionowe silników mnożymy przez 20, czy 25, obliczając w ten sposób napięcie sterownika. Robimy to po to, aby różnica napięć silnika i sterownika była jak największa. Wyższe napięcie zasilania silnika wymusi szybsze zmiany prądu w jego uzwojeniu, przez co praca silnika będzie bardziej dynamiczna. Oczywiście wyższe napięcie zasilania silnika możliwe jest wyłącznie w przypadku, gdy sterownik kontroluje prąd silnika. W praktyce sprowadza się to do tego, że napięcie wyjściowe zasilacza dobieramy dla sterowników, które użyliśmy.

Jeżeli chodzi o dobór transformatora, to musimy określić jego moc, oraz napięcie wyjściowe.

Jak już zostało wspomniane napięcie wyjściowe zasilacza dobieramy na podstawie napięcia znamionowego zasilania sterownika. Wartość napięcia znamionowego sterownika pomniejszamy o ok. 5-10% - ze względu zwrot energii od silników. Teraz uzyskaną wartość napięcia dzielimy przez 1.41 ( pierwiastek kwadratowy z 2 ). W ten sposób obliczymy wartość napięcia strony wtórnej transformatora. Oczywiście powyższe obliczenia są uproszczonym sposobem przejścia z napięcia prądu stałego na prąd zmienny( pomijamy tutaj spadek napięcia na mostku). Otrzymany wynik zaokrąglamy do wartości całkowitych.

Dla przykładu: sterownik SSK-B03 z naszej oferty ma maksymalne napięcie zasilania 50V DC. Obniżając to napięcie o 10% uzyskamy 45V DC. Przechodząc na prąd zmienny uzyskamy napięcie wtórne transformatora: 45/1.41=31.92V~32V AC. Jeżeli będziemy wybierali transformator z typowych typoszeregów, należy pamiętać, że wybieramy najbliższy, ale o wartości napięcia mniejszej od tej, która wyszła nam z obliczeń. Gdybyśmy wybrali transformator na większe napięcie, to napięcie wyjściowe zasilacza mogłoby przekroczyć napięcie znamionowe sterownika.

Kolejnym parametrem jakie musimy obliczyć dla transformatora jest jego moc. Możemy to zrobić mnożąc przez siebie wartości napięcia i prądu wyjściowego transformatora. Jak już zostało wspomniane, wydajność prądowa zasilacza dobieramy na podstawie sumarycznego prądu zastosowanych silników. Dla przykładu: Jeżeli zastosujemy 2 silniki o prądzie 3A, wówczas moc transformatora będzie wynosić: 6A*32V=192VA

W praktyce, prąd pobierany przez silniki podczas pracy wynosi ok 70% wartości znamionowej. Mając to na uwadze, w celu obniżenia kosztów transformatora możemy obniżyć jego moc wyjściową o ok 10-20%.

Kolejnym elementem jaki musimy dobrać jest mostek prostowniczy. Mostek dobieramy na odpowiedni prąd, oraz napięcie pracy. Większość mostów dostępnych na rynku mają napięcia pracy rzędu 1000V, więc ten parametr nie stanowi problemu. Ważny jest prąd mostka. Powinien on być większy od przewidzianego prądu pobieranego z transformatora. Przy obecnych cenach tych podzespołów nie warto tutaj oszczędzać. Zastosowanie mostka na dużo większe prądy spowoduje, że ten nie będzie się grzał, co przedłuży jego żywotność.

Ostatnim elementem jest kondensator filtrujący. Przy doborze jego pojemności należy pamiętać, aby stosować kondensatory na odpowiednie napięcie - przynajmniej równe maksymalnemu napięciu zasilania sterownika. Przy wyborze wartości pojemności możemy stosować następującą zasadę: na każdy 1A prądu zasilacza stosujemy przynajmniej pojemność 1000uF. Dla naszego przykładu będzie to pojemność ok. 6000uF. Jeżeli będziemy wybierali kondensatory z typowych typoszeregów, należy pamiętać, że wybieramy najbliższy, ale o wartości większej od tej, która nam wyszła z obliczeń.

Większa pojemność na pewno nie zaszkodzi. Jeżeli nie możemy dostać kondensatorów o pojemności, która wyszła nam z obliczeń, wówczas możliwe jest równoległe ich łączenie( tutaj pamiętamy o biegunowości). W ten sposób wypadkowa pojemność będzie sumą pojemności zastosowanych kondensatorów. Jeżeli nie dostaniemy kondensatorów na odpowiednie napięcie, wówczas możliwe jest również ich połączenie szeregowe. W takim przypadku możemy zwiększyć wartość napięcia pracy kondensatora, jednak zmniejszamy wypadkową pojemność. W sieci jest wiele stron poświęconych połączeniom kondensatorów i obliczaniu ich wypadkowych pojemności.

Mając już dobrane wszystkie elementy modułu zasilającego, teraz musimy wszystko połączyć w całość. Tutaj należy zwrócić szczególną uwagę na biegunowość kondensatorów.

Jeżeli sterowników jest więcej niż jeden, wówczas każdy z sterowników podłączamy oddzielnie do zasilacza ( połączenie równoległe, tak jak to zostało pokazane na rysunku). Nie stosujemy połączeń szeregowych. Przewody zasilające powinny być jak najkrótsze, a ich średnica dobrana na odpowiedni prąd.