Przekładnie pasowe są często stosowane w maszynach przemysłowych i branży motoryzacyjnej ze względu na kompaktowe wymiary, niską masę i stosunkowo mniejszy koszt niż w np. w przypadku przekładni zębatych. Dodatkową zaletą przekładni pasowych jest fakt, że zabezpieczają one maszynę przed przeciążeniem spełniając funkcję sprzęgła poślizgowego.

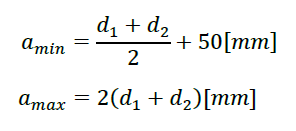

Najczęściej stosowanym typem przekładni pasowej jest przekładnia z pasem klinowym. Bezpośrednie łączenie maszyn z silnikiem elektrycznym nie zawsze jest celowe lub możliwe. Zwykle przekładnię pasową stosuje się na początku układu kinematycznego maszyny. Pas pozwala nie tylko na uzyskanie wymaganego przełożenia między silnikiem a wałem napędzanym, ale dobrze spełnia funkcję sprzęgła sprężystego. Przekładnie z pasem klinowym stosuje się, gdy odległośd między osiami kół jest niewielka. Odległość a między osiami kół powinna zawiera się w następujących granicach:

Gdzie d1 i d2 to średnice kół pasowych

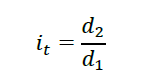

Przy projektowaniu przekładni pasowej najczęściej poszukuje się takiego rozwiązania, aby optymalne obroty silnika dopasowad do obrotów w jakich pracuje maszyna. Obroty te uzyskuje się dzięki zastosowaniu odpowiedniego przełożenia przekładni:

Gdzie:

d1-średnica skuteczna koła napędzającego

d2-średnica skuteczna koła napędzanego

Zakładając, że prędkość obrotowa koła napędzającego to 2800 obr/min, średnica koła napędzającego to 80mm, a średnica koła napędzanego wynosi 102mm można łatwo obliczyć prędkość obrotową koła napędzanego. Podstawiając średnice zgodnie ze wzorem przełożenie teoretyczne wynosi 1,275. Aby dowiedzieć się jaką prędkość osiągnie koło napędzane wystarczy podzielić liczbę obrotów koła napędzającego przez przełożenie teoretyczne 2800÷ 1.275 = 2196obr/min

Przed rozpoczęciem jakichkolwiek prac konserwacyjnych lub montażu należy upewnić się czy maszyna została wyłączona i wszystkie jej elementy są w pozycji pozwalającej na bezpieczną obsługę, oraz bezwzględnie zapoznać się z instrukcją obsługi.

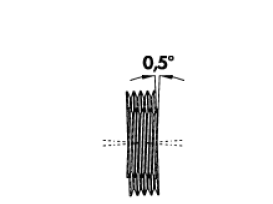

Następnie czyści się i odtłuszcza powierzchnię styku koła z pasem. Koło umieszczamy na wale i sprawdzamy jego spasowanie. Zazwyczaj maksymalne odchylenie koła od płaszczyzny mocowania wału nie może przekraczać 0,5°. Po przymocowaniu koła (zazwyczaj przez dokręcenie z momentem zalecanym przez producenta), należy ponownie sprawdzić jego odchylenie. Przy dokładnym ustawianiu równoległości kół bardzo pomocne okazują się wskaźniki laserowe. Są to urządzenia nieskomplikowane w użyciu. Na jedno z kół pasowych z pomocą magnesów przymocowuje się w równych odległościach po obwodzie sworznie z nacięciami. Na drugim kole umieszcza się włączony laser. Wiązkę światła kieruje się na sworznie. Jeżeli wiązka przechodzi przez takie same nacięcia w różnych sworzniach, można uznać, że koła zamontowane są równolegle.

Następną czynnością jest montaż pasa. Pasy zawsze zakłada się bez wstępnego naprężenia. Niedopuszczalne jest używanie narzędzi do nałożenia pasa na koło pasowe (śrubokręty, szczypce). Może to spowodować jego zniszczenie. Czasem konieczne może okazać się założenie pasa na koło pasowe, a następnie zamocowanie takiego zespołu na wale. Ważną czynnością jest napięcie pasa do wartości podanej przez producenta. Pas napina się najczęściej poprzez rozsuwanie kół pasowych, rzadziej używa się dodatkowych kół napinających, które zmieniają kąt opasania, a co za tym idzie charakterystykę poślizgu pasa oraz skracają jego żywotność poprzez dodatkowe wyginanie go.

Po montażu koła pasowego i pasa konieczne jest sprawdzenie dokręcenia śrub po ok. 1 godzinie pracy, oraz sprawdzenie napięcia pasa po 4 godzinach.

Konserwacja przekładni pasowych polega na okresowym sprawdzaniu dokręcenia śrub i napięcia pasa, który z upływem czasu naturalnie będzie się wydłużał. Przy okazji przeglądów należy zwrócić uwagę na stan samego pasa, szczególnie w ciągu kilku pierwszych miesięcy od zamontowania. Pozwoli to na wykrycie ewentualnych błędów montażu i niedoskonałości materiałowych.

Konserwacja przekładni pasowych polega na okresowym sprawdzaniu dokręcenia śrub i napięcia pasa, który z upływem czasu naturalnie będzie się wydłużał. Przy okazji przeglądów należy zwrócid uwagę na stan samego pasa, szczególnie w ciągu kilku pierwszych miesięcy od zamontowania. Pozwoli to na wykrycie ewentualnych błędów montażu i niedoskonałości materiałowych.

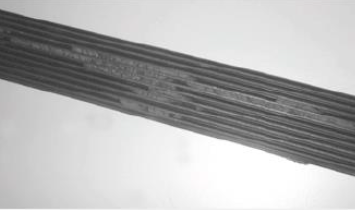

Typowym uszkodzeniem pasa jest jego zerwanie w krótkim czasie od montażu. Najczęściej spowodowane jest zakładaniem pasa przy użyciu np. śrubokręta, co powoduje miejscowe nadmierne rozciągnięcie kordu i jego zniszczenie. Dlatego też tak ważny jest prawidłowy montaż, podczas którego pas jest luźny, a napinanie następuje dopiero po jego założeniu na koło pasowe. Uszkodzenie widoczne na rysunku obok mogło powstać również przez zbyt duże naprężenie pasa.

Jeśli natomiast zostanie niedostatecznie napięty pojawi się wówczas niepożądany jego poślizg na kołach pasowych i pojawią się znaczne spadki w przekazywaniu mocy do odbiornika, a pas ulegnie poważnym uszkodzeniom, jak na rysunku poniżej.

Aby uzyskać i utrzymać przez cały okres eksploatacji optymalne naprężenie pasów stosuje się urządzenia takie jak czujniki tensometryczne. Są to narzędzia pozwalające na dokładne zmierzenie naprężenia pasów, dzięki czemu łatwo można dokonać korekt. Najłatwiejsze w użyciu są tensometry wskazujące częstotliwość drgającego pasa. Pomiaru dokonuje się zawsze na wyłączonej maszynie, kiedy pas jest w spoczynku. Zależnie od zaleceń producenta czujnik tensometru powinien znajdować się ok 10mm nad pasem po środku odległości między dwoma kołami pasowymi. Po umiejscowieniu czujnika należy delikatnie uderzyć we wstępnie napięty pas tak, aby wzbudzić jego drgania. Następnie z ekranu tensometru odczytuje się uzyskaną częstotliwość.

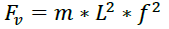

Naciąg oblicza się ze wzoru:

Gdzie:

Fv – siła naciągu pasa

m – waga pasa za metr bieżący *kg/m+

L – długośd pasa drgającego *m+

f – częstotliwośd drgao pasa *m+

Podsumowując – przekładnie pasowe charakteryzują się zwartą budową, cichą pracą oraz dużą niezawodnością, a przy tym pozwalają na przenoszenie dużych mocy. Należy jedynie przestrzegać zasad ich montażu i serwisowania wedle zaleceń producenta