Od czasu akcesji Polski do Unii Europejskiej obowiązują w Polsce normy europejskie, a dokładnie podstawowa seria norm PN-EN 10088, która definiuje stale odporne na korozję oraz podstawowe formy wyrobów płaskich i długich wykonanych z tych stali. Dlatego też przedstawię praktyczny dobór narzędzi w sposób ogólny dla całej tej grupy stali na przykładzie noża składanego PTJNR/L 2525 który służy do obróbki zgrubnej i wykańczającej i przeznaczonych do niego płytek TNMG 1604.

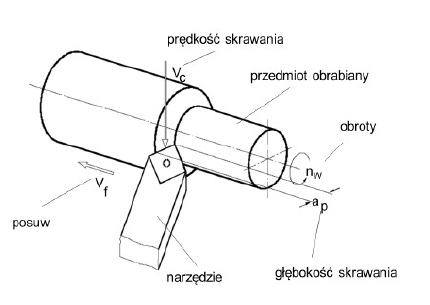

W procesie toczenia przedmiot obrabiany realizuje ruch obrotowy natomiast narzędzie dosunięte do przedmiotu na określona odległość realizuje ruch posuwowy. Parametry technologiczne, to parametry opisujące proces obróbki, występujące w nim ruchy oraz wielkości charakteryzujące ustawienie narzędzia bądź przedmiotu obrabianego. Niektóre parametry technologiczne są jednocześnie wielkościami nastawczymi obrabiarki. Na rys. 1. Przedstawiono schemat procesu toczenia z zaznaczonymi parametrami technologicznymi.

Rys. 1. Schemat procesu

Parametry technologiczne toczenia

• n [obr/min] prędkość obrotowa wrzeciona

• ap [mm] głębokość skrawania

• d [mm] średnica przedmiotu obrabianego

• ft [mm/min] posuw minutowy narzędzia

• fo [mm/obr] posuw na obrót narzędzia

• vc [m/min] prędkość skrawania

Zależności pomiędzy parametrami technologicznymi są następujące

Vc = Π d n÷1000 [m/min]

ft = fo n [mm/min]

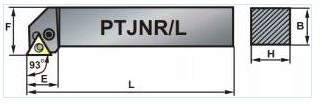

Nóż PTJNR/L1 jest narzędziem z systemem mocowania płytki typu „P” - ujemna geometria noży.

Rys.2 Wymiary noża składanego typu „P” PTJNR 2525-22

- H-25 mm

- B-25 mm

- L-150 mm

- F-32 mm

- E 29 mm

Zalety Noża PTJNR/L

- Płytki wymienne dwustronne, mocowane są dociskiem dźwigniowym na powierzchni otworu cylindrycznego.

- Noże z płytkami mocowanymi w systemie „P-K” to najlepszy wybór do wydajnej obróbki zgrubnej i wykończeniowej w przypadkach, gdy wymagana jest duża sztywność i stabilność zamocowania płytki i ułatwienie spływu wióra (nie ma wystających elementów mocujących).

- System „P” cechuje szybkość i łatwość wymiany płytki, bardzo wysoka powtarzalność położenia ostrza, brak luźnych elementów mocujących, wygodna wymiana i mocowanie płytki również w pozycji „odwróconej” noża.

Skrawalność stali nierdzewnych przez długi czas traktowano jak drugorzędną własność materiału, co wynikało z trudności obróbki stali nierdzewnych. Rozwój technologii metalurgicznych doprowadził do powstania gatunków powłok płytek które z tym problemem sobie radzą. Jednakże podczas obróbki trzeba trzymać się ściśle określonych zasad :

- stosować maszyny i urządzenia o dużej mocy i wysokiej sztywności wyposażone w solidny i sztywny uchwyt dla narzędzi i elementów obrabianych,

- minimalizować wpływ wibracji zapewniając jak najkrótsze przedłużenia narzędzi,

- nie stosować promienia zaokrąglenia ostrza większego niż jest to niezbędne dla wymaganej obróbki

- planować etapy obróbki w taki sposób, aby głębokość cięcia była zawsze większa od głębokości warstwy umocnionej w wyniku poprzedniego przejścia narzędzia,

- stosować odpowiednią, lecz nie nadmierną szybkość skrawania w celu uniknięcia narostu na ostrzu i szybkiego zużycia narządzi,

- podczas używania cieczy chłodząco-smarujących stosować obfity przepływ chłodziwa/emulsji smarującej pod wysokim ciśnieniem,

Dla obróbki zgrubnej, średniej,wykańczającej stosować odpowiednio naroże płytek 12 ,08,04

Płytki TNMG 1604 04

Wielkość:16 Grubość: 4.76

Naroże: 04/08/12

Podczas toczenia należy utrzymywać następujące parametry:

Dla płytek TNMG 160404

- posuw [mm/obr] min-max 0.09-018

- prędkości Vc[m/min] skrawania min-max 170-250

- Amax(0.25)=głębokość skrawania x posuw

Dla płytek TNMG 160408

- posuw [mm/obr] min-max 0,18-0,35

- prędkości Vc[m/min] skrawania min-max 170-250

- Amax(0.8)=głębokość skrawania x posuw

Dla płytek TNMG 160412

- posuw [mm/obr] min-max 0.29-0,46

- prędkości Vc[m/min] skrawania min-max 170-250

- Amax(1.5)=głębokość skrawania x posuw

W celu utrzymywania odpowiedniej wytrzymałości płytek należy również oprócz wymienionych parametrów stosować płytki z odpowiedniego gatunku węglika spiekanego oraz łamacz wióra. I tak w zależności od producenta są to różne oznaczenia.

Producent Pafana2

Gatunek węglika FM30, FM20A

Łamacz wióra STK, STR

Producent Sandvik

Gatunek wegila GC2015, GC2025, GC2135, GC235

Łamacz wióra MF, MM, MR

Producent Sumitomo3

Gatunek węglika AC610M, AC6030M, Ac6040M

Łamacz wióra NEF(NSU), NEG, NEX, NGU, NEM

Producent Baildonit

Gatunek węglika NTM35, NTM 25

Łamacz wióra MC, MB 2