Sposoby podłączania silników unipolarnych i uniwersalnych

Do sterowników bipolarnych silników krokowych, możemy podłączyć silniki z 4, 6, lub 8 wyprowadzeniami. Będą to odpowiednio 2 fazowe silniki bipolarne, silniki unipolarne, oraz tzw. silniki uniwersalne, których uzwojenia możemy połączyć bipolarnie, jak i unipolarnie. Zależnie od liczby wyprowadzeń uzwojeń, silnik możemy podłączyć do sterownika na różne sposoby, dopasowując w ten sposób silnik do aplikacji. Należy pamiętać o tym, że zmieniając sposób podłączenia silnika, zmieniamy wypadkową rezystancję i indukcyjność uzwojeń, a co za tym idzie jego prąd.

Zaciski do podłączenia silników na sterownikach, zazwyczaj oznaczone są jako: A,/A dla pierwszej fazy, oraz B,/B dla drugiej. Przy podłączaniu silnika do zacisków sterownika nie musimy się martwić, tym o jakim kolorze kabelek podłączamy do A , a jakim do /A. Ważne jest, aby wyprowadzenia jednej fazy silnika podłączyć do zacisków A, a wyprowadzenia drugiej fazy do zacisków B. Zamieniając miejscami wyprowadzenia jednej z faz możemy zmienić jedynie kierunek obrotów silnika. Jeżeli nie dysponujemy dokumentacją silnika, możemy przy pomocy omomierza (multimetru - poprzez pomiar rezystancji uzwojeń), w prosty sposób ustalić, które przewody tworzą parę i w ten sposób podłączyć je do zacisków sterownika. Jeżeli po uruchomieniu silnik nie obraca się, lub silnik ?kołysze się? w obie strony, należy upewnić się czy wyprowadzenia poszczególnych uzwojeń zostały prawidłowo oznaczone. Metoda pomiaru rezystancji jest prosta w przypadku silników 4 i 6 przewodowych. Przy silnikach uniwersalnych (8-przewodowych) jest to trochę bardziej skomplikowane, ponieważ w tym przypadku ważne jest, aby przy podłączaniu uwzględniać początki uzwojeń ( są one oznaczone w dokumentacji silnika). W przeciwnym wypadku momenty wytwarzane przez poszczególne uzwojenia będą się znosić i silnik nie będzie pracował poprawnie. Metodą prób i błędów możemy ustalić prawidłowe podłączenie.

Jeżeli nie dysponujemy miernikiem, możemy w b. prosty sposób ustalić wyprowadzenia danej fazy. Jeżeli żadne wyprowadzenia nie są z sobą połączone, wówczas oś silnika obraca się gładko. Jeżeli zewrzemy wyprowadzenia jednej z faz, wówczas podczas obracania wału silnika powinien być wyczuwalny moment oporowy.

Uwaga!!!

Nigdy nie należy podłączać, lub odłączać silnika do zacisków sterownika, gdy ten jest zasilany. Może to doprowadzić do uszkodzenia sterownika, jak i samego silnika.

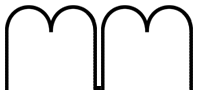

Połączenie silnika bipolarnego (czteroprzewodowy)

Jeżeli chodzi o podłączenie silników, to silniki z 4 wyprowadzeniami są najmniej elastyczne, ale najprostsze w podłączeniu. Prędkość i moment będą zależały od indukcyjności uzwojeń danego silnika. Przy ustawianiu prądu wyjściowego sterownika należy pomnożyć prąd fazowy silnika przez 1.4, aby wyznaczyć szczytowy prąd wyjściowy sterownika (PEAK).

Jeżeli chodzi o podłączenie silników, to silniki z 4 wyprowadzeniami są najmniej elastyczne, ale najprostsze w podłączeniu. Prędkość i moment będą zależały od indukcyjności uzwojeń danego silnika. Przy ustawianiu prądu wyjściowego sterownika należy pomnożyć prąd fazowy silnika przez 1.4, aby wyznaczyć szczytowy prąd wyjściowy sterownika (PEAK).

Jeżeli chodzi o silniki 6-przewodowe, to różnią się one od silników, 4-przewodowych tym, że mają wprowadzone dodatkowe odczepy uzwojeń, które to dzielą je na dwie połowy. Tego typu budowa uzwojeń wykorzystywana jest przy sterowaniu unipolarnym. Natomiast przy sterowaniu bipolarnym możliwe jest podłączenie tego typu silnika w dwóch konfiguracjach: wysoka prędkość, lub wysoki moment. Konfiguracja wyższej prędkości, inaczej zwana konfiguracją pół cewki jest tak nazwana, ponieważ używa ona tylko połowy uzwojeń obu faz silnika. Konfiguracja wyższego momentu, lub pełnej cewki używa całych uzwojeń.

Połączenie silnika sześcioprzewodowego

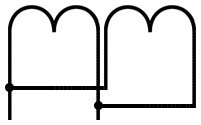

Połączenie półcewki

Jak już napisano wcześniej konfiguracja pół-cewki używa jedynie połowy uzwojeń. Zmniejsza to indukcyjność, przez co obniża się również moment silnika. Jednak mniejsza indukcyjność pozwoli pracować z większymi prędkościami. Podobnie jak w połączeniu równoległym silnika 8-przewodowego, moment będzie bardziej stabilny przy wyższych prędkościach. Przy ustawianiu prądu wyjściowego sterownika należy prąd fazowy silnika (lub unipolarny) pomnożyć przez 1.4, aby wyznaczyć szczytowy prąd wyjściowy sterownika(PEAK).

Jak już napisano wcześniej konfiguracja pół-cewki używa jedynie połowy uzwojeń. Zmniejsza to indukcyjność, przez co obniża się również moment silnika. Jednak mniejsza indukcyjność pozwoli pracować z większymi prędkościami. Podobnie jak w połączeniu równoległym silnika 8-przewodowego, moment będzie bardziej stabilny przy wyższych prędkościach. Przy ustawianiu prądu wyjściowego sterownika należy prąd fazowy silnika (lub unipolarny) pomnożyć przez 1.4, aby wyznaczyć szczytowy prąd wyjściowy sterownika(PEAK).

Ustawienie pełna cewka

Przy konfiguracji pełnej cewki używamy całych uzwojeń silnika. Ze względu na większą indukcyjność uzwojeń, tego typu połączenie używamy tam, gdzie wymagany jest wyższy moment przy niskich prędkościach. Aby uniknąć przegrzania silnika, ten powinien pracować jedynie na 70% swego prądu znamionowego. Przy ustawianiu prądu wyjściowego sterownika mnożymy prąd fazowy silnika (lub unipolarny) przez 0.7, aby wyznaczyć szczytowy prąd wyjściowy sterownika(PEAK).

Przy konfiguracji pełnej cewki używamy całych uzwojeń silnika. Ze względu na większą indukcyjność uzwojeń, tego typu połączenie używamy tam, gdzie wymagany jest wyższy moment przy niskich prędkościach. Aby uniknąć przegrzania silnika, ten powinien pracować jedynie na 70% swego prądu znamionowego. Przy ustawianiu prądu wyjściowego sterownika mnożymy prąd fazowy silnika (lub unipolarny) przez 0.7, aby wyznaczyć szczytowy prąd wyjściowy sterownika(PEAK).

Silnik z 8 wyprowadzeniami

W tego typu silnikach uzwojenia poszczególnych faz zostały podzielone na dwie odrębne części. Podobnie jak przy silnikach 6-przewodowych, również 8-przewodowe silniki możemy połączyć w dwóch konfiguracjach: wysoka prędkość, lub wysoki moment.

Kiedy dwie cewki są połączone równolegle, wówczas wypadkowa indukcyjność uzwojenia zmniejsza się, co pozwala na znaczne zwiększenie prędkości pracy silnika. Szeregowe połączenie prowadzi do zwiększenia indukcyjności i silnik może pracować tylko z niższymi prędkościami.

Połączenie szeregowe

Połączenie szeregowe uzwojeń silnika powinno być stosowane tam, gdzie wymagany jest wysoki moment i niska prędkość. Aby uniknąć przegrzania silnika, ten powinien pracować jedynie na 70% swego prądu znamionowego. Przy ustawianiu prądu wyjściowego sterownika mnożymy prąd fazowy silnika (lub unipolarny) przez 0.7, aby wyznaczyć szczytowy prąd wyjściowy sterownika(PEAK).

Połączenie szeregowe uzwojeń silnika powinno być stosowane tam, gdzie wymagany jest wysoki moment i niska prędkość. Aby uniknąć przegrzania silnika, ten powinien pracować jedynie na 70% swego prądu znamionowego. Przy ustawianiu prądu wyjściowego sterownika mnożymy prąd fazowy silnika (lub unipolarny) przez 0.7, aby wyznaczyć szczytowy prąd wyjściowy sterownika(PEAK).

Połączenie równoległe

Przy połączeniu równoległym uzwojeń, silnik oferuje bardziej stabilny, ale niższy moment przy niskich prędkościach. Ze względu na niższą indukcyjność, moment będzie wyższy przy większych prędkościach. Przy ustawianiu prądu wyjściowego sterownika pomnóż prąd fazowy silnika (lub unipolarny) przez 1.96, lub prąd bipolarny przez 1.4, aby określić szczytowy prąd sterownika(PEAK).

Przy połączeniu równoległym uzwojeń, silnik oferuje bardziej stabilny, ale niższy moment przy niskich prędkościach. Ze względu na niższą indukcyjność, moment będzie wyższy przy większych prędkościach. Przy ustawianiu prądu wyjściowego sterownika pomnóż prąd fazowy silnika (lub unipolarny) przez 1.96, lub prąd bipolarny przez 1.4, aby określić szczytowy prąd sterownika(PEAK).

Wybór wartości prądu

Gdy dokonaliśmy już wyboru połączenia uzwojeń silnika, to po jego podłączeniu do sterownika, należy pamiętać o ustawieniu odpowiedniego prądu na sterowniku. Ponieważ wybór sposobu połączenia uzwojeń silnika wypływa na wypadkową rezystancję i indukcyjność uzwojeń silnika, zmienia się również jego prąd. Generalnie moment wytwarzany przez silnik jest proporcjonalny do prądu, który przez niego płynie. Ustawienie prądu o większej wartości, niż wynikałoby to z powyższych rozważań spowoduje, że silnik będzie dysponował większym momentem. Przekroczenie prądu znamionowego silnika spowoduje jednak, że ten będzie bardziej się grzał, przez co znacznie skróci się jego żywotność. Powinniśmy ustawić taki prąd, który nie będzie powodował nadmiernego grzania się silnika w dłuższym okresie jego pracy. Temperatura obudowy silnika podczas pracy nie powinna przekroczyć 80 stopni Celsjusza(zależnie od producenta silnika; jest to związane z tym na jaką temperaturę pracy została przewidziana izolacja uzwojeń silnika).

Coraz więcej sterowników silników krokowych posiada opcję redukcji prądu spoczynkowego silnika. Pozwala ona na automatyczne obniżenie wartości prądu płynącego przez uzwojenia silnika np. do 60% ( zależnie od modelu sterownika) ustawionej wartości, gdy do sterownika nie docierają impulsy sterujące. Spowoduje to znaczne ograniczenie wydzielania się ciepła zarówno na silniku, jak i samym sterowniku. Jednak zastosowanie tej funkcji nie wszędzie będzie możliwe, wszystko będzie zależało od aplikacji w której ma pracować silnik. Podsumowując, na sterowniku należy ustawić prąd najbliższy temu, który odpowiada dla naszego silnika krokowego. Po pierwszym uruchomieniu należy kontrolować temperaturę silnika, oraz sterownika.