Sterownik SSK-B13 jest ekonomicznym, wysokowydajnym sterownikiem mikrokrokowym bazującym na najnowszych osiągnięciach technicznych. Jest dostosowany do sterowania 2-fazowymi i 4-fazowymi hybrydowymi silnikami krokowymi.

Używając zaawansowanej techniki bipolarnej stało-prądowej, pozwala uzyskać większą prędkość i moc z tego samego silnika porównując z tradycyjnymi technikami jakich używają np. sterowniki L/R. SSK-B13 współpracuje z szeroką gamą silników od Nema 14 do Nema 34 i może być stosowany w wielu różnych maszynach, takich jak: moduły X-Y, etykieciarki, cięcie laserem, maszyny grawerujące oraz urządzenia typu podnieś - przenieś. Wbudowane potencjometry służą do ustawiania prędkości, przyspieszania i hamowania silnika. Jego dodatkową zaletą jest wbudowany generator i możliwość ustalania prędkości za pomocą potencjometru lub analogowego napięcia 0-5V. Do podłączenia potencjometru może posłużyć wyprowadzone na zewnątrz sterownika napięcie +5V. Szczególnie użyteczny w aplikacjach z małymi wibracjami oraz tam gdzie wymagane są wysokie prędkości i precyzja.

Szeroki zakres napięć zasilających 18 - 80 VDC, czyni go uniwersalnym w zastosowaniu i umożliwia adaptację w różny gotowych systemach sterowania.

Nasza firma wykonuje na zamówienie uniwersalne sterowniki numeryczne (USN) na bazie SSK-B13 i dowolną ilość osi. Sterowniki są kompletne i gotowe do podłączenia, zamknięte w obudowy posiadają wyłącznik awaryjnego zatrzymania. Każdy sterownik wykonujemy indywidualnie według wymagań klienta. USN-y współpracują z programami generującymi sygnały za pośrednictwem portu LPT np. Mach2/Mach3, KCam, Master5, TurboCNC, Step2CNC i wielu innych.

Zalety Sterownik SSK-B13 - 7,0A, 80V,1/128 kroków + generator Leadshine:

- możliwość konfiguracji sterownika za pomocą komputera, podłączenie kablem RS232,

- w trzech trybach pracy ustawianie rampy przyspieszenia i hamowania silnika,

- dodatkowe wejścia i wyjścia sterujące umożliwiające zastosowanie urządzenia w aplikacjach nie wymagający komputera, generatora czy też sterownika PLC,

- wbudowany generator,

- możliwość sterowania prędkością za pomocą analogowego sygnału 0-5V,

- zasilanie do +80 VDC,

- wyjściowy prąd szczytowy do 7 A,

- optoizolowane sygnały wejściowe,

- częstotliwość do 200 kHz

- funkcja automatycznej redukcji prądu podczas postoju silnika,

- zaawansowana kontrola prądu dla zmniejszenia nagrzewania się silnika,

- 3 wybierane rozdzielczości w systemie binarnym,

- dopasowany do silników z 4, 6, 8 wyprowadzeniami,

- mikroprzełączniki do ustawiania 7 różnych wartości prądu,

- funkcje Auto-testu i Auto-konfiguracji pozwalają zoptymalizować sterowanie dla każdego silnika,

- ustawienie prądu wyjściowego sterownika i podziału kroków za pomocą przełączników DIP switch lub przy pomocy oprogramowania,

- podział kroków od 1 do 512,

- sterownik zabezpieczony jest przed przekroczeniem prądu, przekroczeniem napięcia zasilania, oraz zwarciem między fazami silnika

Dane techniczne Sterownik SSK-B13 - 7,0A, 80V,1/128 kroków + generator

Parametry elektryczne

| Parametr | Minimalne | Typowe | Maksymalne | Jednostka |

|---|---|---|---|---|

| Prąd wyjściowy | 0,5 | - | 7 | [A] Peak |

| Zasilanie (DC) | 18 | 60 | 80 | [V] DC |

| Prąd sygnałów logicznych | 7 | 10 | 16 | [mA] |

| Częstotliwość impulsów wej. | 0 | - | 200 | [kHz] |

| Rezystancja izolacji | 500 | [MΩ] |

Parametry kontroli prędkości

| Charakterystyka | Dead Band (strefa martwa) |

Rozdzielczość | Min | Max | ||

|---|---|---|---|---|---|---|

| Wejście analogowe |

0-5V z urządzenia sterującego | 0-5V | 10mV | 10mV | 0 obr/s | 25 + 0,5 obr/s |

| Zewnętrzny potencjometr |

20mV | |||||

| Rampa przyspieszeń | 0 - 25 obr | 10mV | 10mV | 0,5 obr/s² | 250 + 1 obr/s² |

|

| Min prędkość (pot)* | 0 - 25 obr | 10mV | 10mV | 0 obr/s | 5 + 0,01 obr/s |

|

| Max prędkość (pot)* | 0 - 25 obr | 10mV | 10mV | 0 obr/s | 25 + 0,5 obr/s |

|

*ustawiane potencjometrem

Parametry eksploatacyjne

| Chłodzenie | Pasywne lub wymuszony obieg | ||

| Środowisko | Miejsce | Unikać kurzu, oleju i gazów powodujących korozję | |

| Temperatura | otoczenia | 0°C - 50°C | |

| pracy | 70°C Max | ||

| składowania | -20°C - 65°C | ||

| Wilgotność | 40% - 90% RH | ||

| Drgania | 5,9 m/s² Max | ||

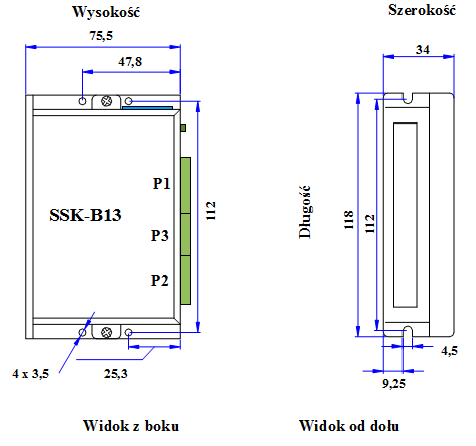

Parametry mechaniczne

| Wymiary [mm] | Długość | 118 | |

| Szerokość | 34 | ||

| Wysokość | Bez wtyczek P1 i P2 | Z wtyczkami P1 i P2 | |

| 75,5 | 84,5 | ||

| Waga [kg] | ~ 0,350 | ||

Wymiary:

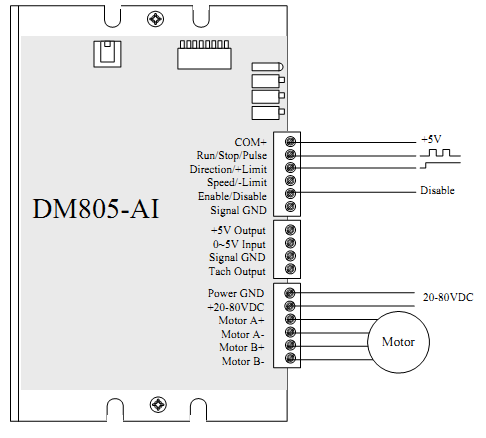

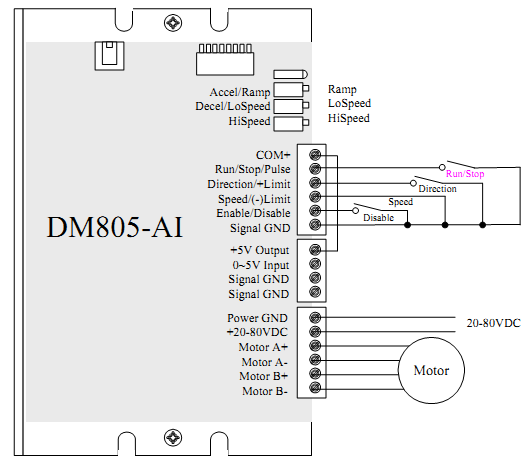

Budowa (opis złącz) Sterownik SSK-B13 - 7,0A, 80V,1/128 kroków + generator:

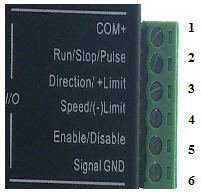

Piny złącza sygnałów sterujących P1

| Nr pinu | Wej/wyj I/O |

Funkcja |

|---|---|---|

| 1 | Zasilanie | Zasilanie sygnałów sterujących +5V. Wspólne dla wszystkich sygnałów wejściowych. |

| 2 | I | Sygnał impulsowy kroku (0-5V). Start ruchu silnika przy sterowaniu z wewnętrznego generatora. |

| 3 | I | Przy pracy w trybie dwie prędkości (Lo/HiSpeed) i krok/kierunek (Pulse/Direction) oraz przy sterowaniu napięciem 0-5V wejście wykorzystywane jest do zmiany kierunku obrotu silnika L-H(0-5V). Przy pracy z zewnętrznym potencjometrem External POT wejście może być wykorzystane jako wyłącznik krańcowy. Aktywowanie wejścia powoduje zatrzymanie silnika według rampy ustawionej wewnętrznym potencjometrem. |

| 4 | I | Przy pracy w trybie (Lo/HiSpeed) wejście służy do wyboru prędkości między niską a wysoką. W trybie pracy z zewnętrznym potencjometrem i regulacji prędkości 0-5V wejście może być wykorzystane jako wyłącznik krańcowy. Aktywowanie wejścia powoduje zatrzymanie silnika według rampy ustawionej wewnętrznym potencjometrem. |

| 5 | I | Sygnał zezwolenia: sygnał używany do zezwolenia/zakazu pracy. Niepodłączone oznacza zezwolenie pracy dla sterownika. |

| 6 | GND | Masa układu |

Piny złącza zasilającego P2

|

Nr pinu |

Sygnał |

Funkcja |

|---|---|---|

| 1 | GND | Masa zasilania DC |

| 2 | +V | Zasilanie DC, od +20 V do +80 V (Silnik w czasie nawrotów oddaje część energii do źródła zasilania, co powoduje wzrost napięcia zasilania) |

| 3,4 | Faza A | Cewka A silnika (przewody A+ i A-) |

| 5,6 | Faza B | Cewka B silnika (przewody B+ i B-) |

Kierunek ruchu silnika jest zależny od podłączenia przewodów silnik-sterownik. Odwrotne podłączenie przewodów jednego z uzwojeń silnika odwróci kierunek ruchu.

Piny złącza analogowych sygnałów sterujących P3

| Nr pinu | Wej/wyj I/O |

Funkcja |

|---|---|---|

| 1 | O | Wyjście zasilnia sygnałów sterujących (+5V) |

| 2 | I | Wejście analogowego napięcia referencyjnego (0-5V) |

| 3 | GND | Masa układu |

| 4 | GND | Masa układu |

8-bitowy przełącznik DIP

| Nr przełącznika | Funkcja |

|---|---|

| 1, 2, 3 | Używane do ustawiania prądu pracy silnika (prąd dynamiczny). |

| 4 | Używany do ustawienia wartości prądu postojowego. OFF oznacza, że prąd w stanie spoczynku jest automatycznie obniżany, gdy nie podawany jest sygnał kroku. ON oznacza, że prąd postojowy będzie miał tą samą wartość co prąd dynamiczny. Przełącznik SW4 posiada dodatkową funkcję automatycznej konfiguracji sterownika. Opis w dalszej części instrukcji. |

| 5,6 | Używane do ustawiania rozdzielczości. |

| 7,8 | Używane do wyboru trybu pracy. Opis w dalszej części instrukcji. |

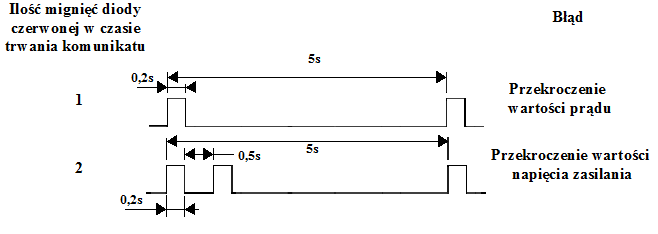

Diody sygnalizacyjne

Diody sygnalizują stan pracy sterownika. Zielona LED oznacza podanie zasilania i oczekiwanie SSK-B13 na sygnały kierunku (DIR) i kroku (PUL). Czerwona LED oznacza wystąpienie błędu (awarii). Spowodowane to może być zadziałaniem, któregoś z zabezpieczeń, zbyt dużym napięciem, zwarciem lub uszkodzeniem układu. Rodzaj błędu odczytujemy z kodu błyskowego poniżej.

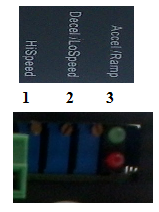

Precyzyjne potencjometry wbudowane w sterownik

| Nr potencjometru | Funkcja |

|---|---|

| 1 | Ustawianie pierwszej, wyższej, prędkości |

| 2 | Ustawianie, drugiej, niższej prędkości. Drugą funkcją potencjometru jest kształtowanie rampy hamowania. |

| 3 | Ustawianie rampy przyspieszenia. W trybie dwie prędkości również hamowania.i hamowania silnika przy zmianie prędkości, bądź zatrzymania. |

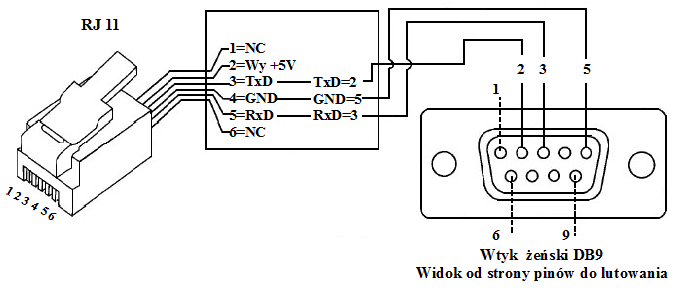

Port komunikacyjny

Służy do podłączenia sterownika z komputerem za pomocą kabla RS232. Używany on jest do konfigurowania szczytowej wartości prądu, mikrokroku, aktualnych parametrów pętli i parametrów anty-rezonansowych.

| Nr pinu | Nazwa | Opis |

|---|---|---|

| 1 | NC | Nie podłączony |

| 2 | +5V | Wyjście zasilania +5V |

| 3 | TxD | RS232 transmisja danych |

| 4 | GND | Masa |

| 5 | RxD | RS232 odbiór danych |

| 6 | NC | Nie podłączony |

Eksploatacja sterownika Sterownika SSK-B13 - 7,0A, 80V,1/128 krok + generator

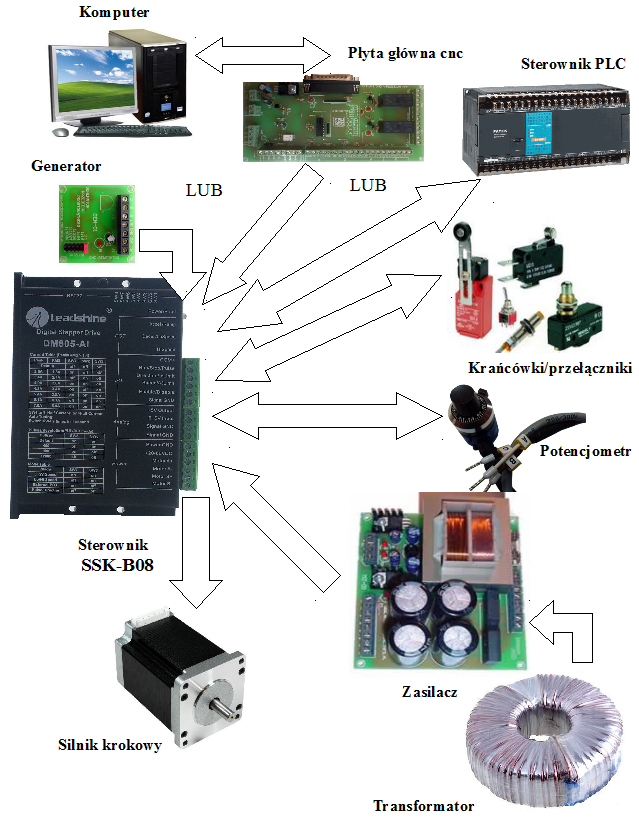

Kompletny system krokowy powinien zawierać silnik, zasilanie i kontroler (generator impulsów, komputer lub sterownik PLC). W przypadku sterownika SSK-B13 (DM805-AI), przy nieskomplikowanych aplikacjach, możemy wyeliminować urządzenia sterujące i posłużyć się jedynie zewnętrznym potencjometrem i/lub dodatkowymi przełącznikami, krańcówkami.

Podłączenie sygnałów sterujących

Sterownik SSK-B13 możemy możemy podłączyć w kilku trybach pracy wybieranych za pomocą mikroprzełączników SW7 i SW8. Ustawienie dobieramy stosownie do aplikacji, w której ma pracować sterownik.

| Tryb pracy | SW7 | SW8 | Opis |

|---|---|---|---|

| 0~5V Speed | ON | ON | Regulacja prędkości za pomocą analogowego napięcia z zakresu 0-5V. |

| Lo/HiSpeed | OFF | ON | Praca sterownika z wykorzystaniem dwóch prędkości nastawianych za pomocą precyzyjnych potencjometrów wbudowanych w obudowę sterownika. |

| Extermal POT | ON | OFF | Regulacja prędkości za pomocą zewnętrznego potencjometru. |

| Pulse/Direction | OFF | OFF | Sterownie za pomocą sygnałów kroku i kierunku pulse/dir (najpopularniejsze przy aplikacjach z dużą dokładnością, obrabiarki numeryczne). |

Poniżej opisane zostaną tryby pracy i możliwości sterownika SSK-B13 w poszczególnych ustawieniach.

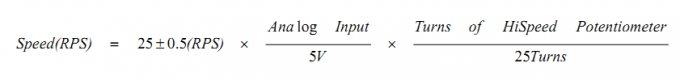

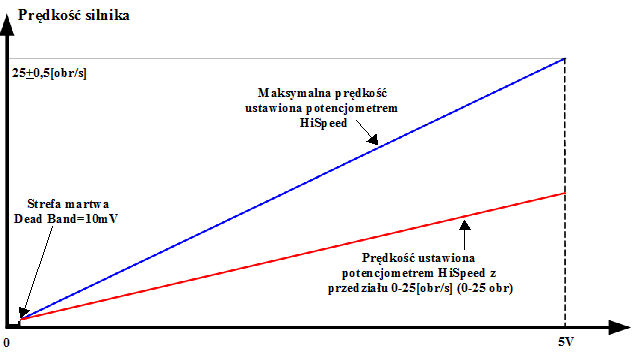

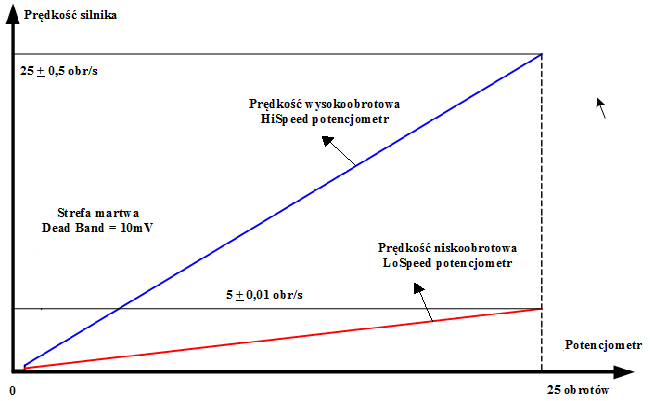

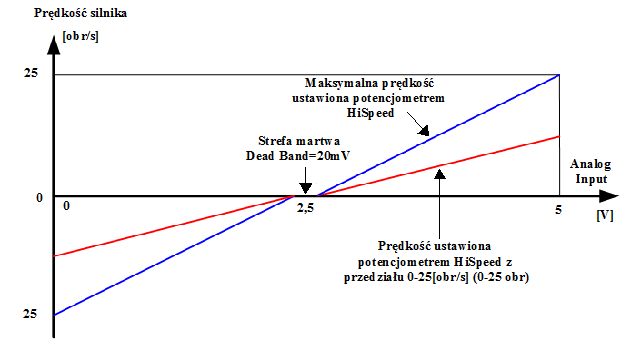

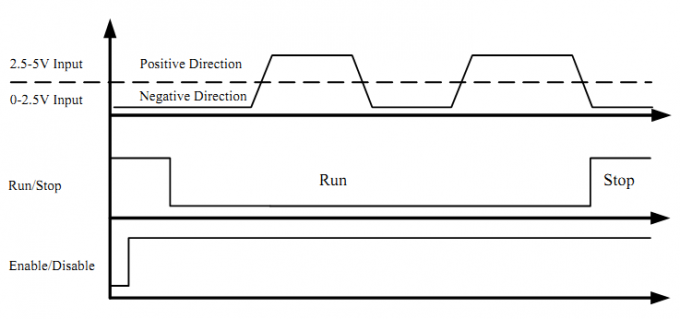

Konfiguracja 0~5V Speed

W tym trybie pracy prędkość silnika regulowana jest za pomocą analogowego napięcia wejściowego z zakresu 0-5V. Nastawa jest proporcjonalna do ustawienia potencjometru HiSpeed.

Wejście Direction kontroluje kierunek obrotu silnika. Aktualną prędkość można wyliczyć z następującej zależności:

Objaśnienia:

Speed(RPS)- aktualna prędkość obrotowa silnika [obr/s],

Analog Input- aktualna wartość napięcia analogowego podawanego na wejście 0~5V [V],

Turns of HiSpeed Potentiometer- ilość wykonanych obrotów potencjometrem HiSpeed [obr].

25Turns- maksymalna ilość obrotów potencjometru HiSpeed [obr],

25+0,5(RPS)- maksymalna prędkość obrotowa możliwa do realizacji przez sterownik SSK-B13.

Przykład:

Przyjmijmy, że ilość obrotów wykonanych potencjometrem HiSpeed to 15, a wartość napięcia analogowego przyłożonego do wejścia 0-5V wynosi 2V.

Turns of HiSpeed Potentiometer = 15 obr

Analog Input = 2 V

2V 15 [obr]

Speed [obr/s] = 25 [obr/s] * 5V * 25 [obr]

Aktualna prędkość obrotowa wynosi = 6 obr/s

Jeden obrót potencjometru zwiększa prędkość obrotową silnika o 1 obr/s.

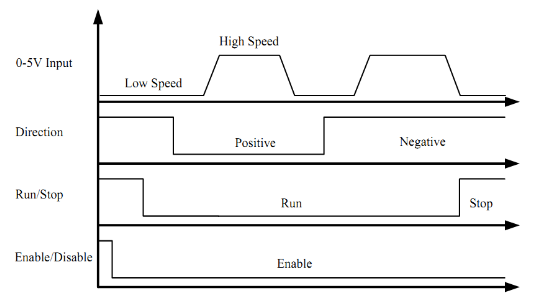

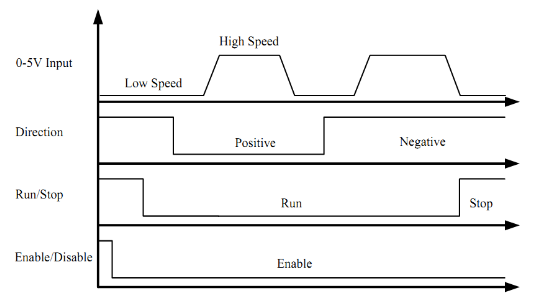

Sekwencja sygnałów sterujących.

Sterownik SSK-B13 po włączeniu zasilania nie reaguje bezpośrednio na sygnał 0-5V. Uprzednio należy zezwolić mu na pracę sygnałem Enable (niepodłączone także uruchamia sterownik). W tym stanie wał silnika trzyma momentem. Następnym krokiem, który sprawdza sterownik jest funkcja start/stop praca i kierunek obrotów. Po ustaleniu powyższych warunków uruchamia się silnik i obecnie prędkość ustalana jest na postawie napięcia analogowego przyłożonego do wejścia 0-5V Input.

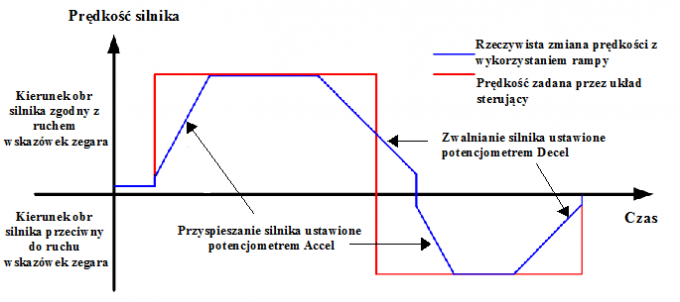

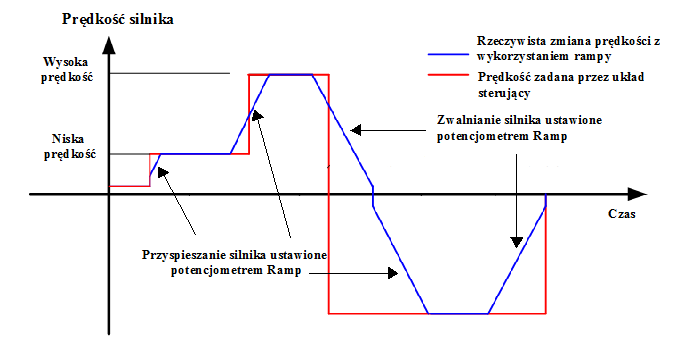

Dodatkową funkcją aktywną w tym trybie pracy jest możliwość kształtowania rampy. W sterowniku wbudowane są dwa potencjometry odpowiadające za kształt charakterystyki przyspieszania i zwalniania silnika:

Accel/Ramp- przyspieszanie silnika 25 obrotów osi potencjometru,

(regulacja od 0,5 obr/s² do 250 + 1 obr/s²)

Decel - zwalnianie silnika 25 obrotów osi potencjometru,

(regulacja od 0,5 obr/s² do 250 + 1 obr/s²).

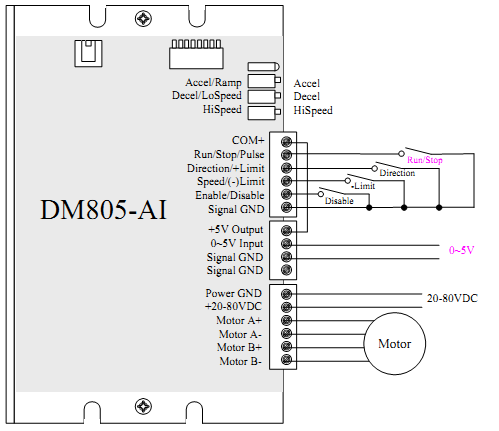

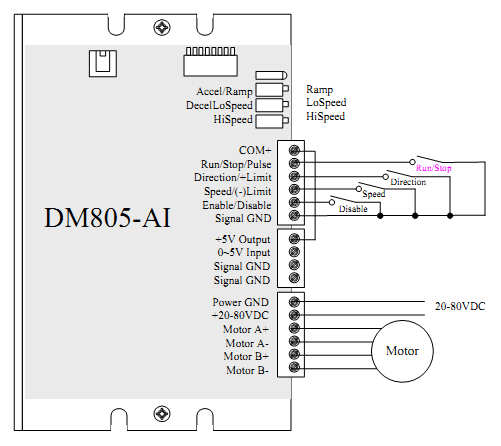

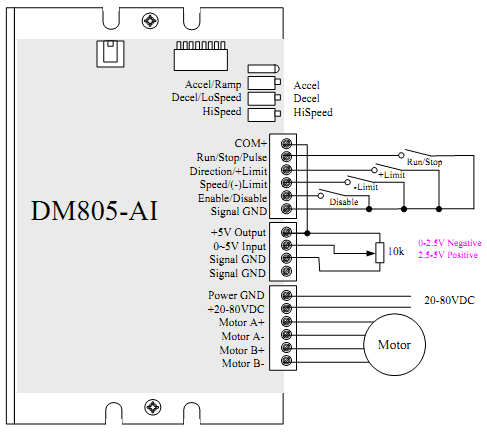

Przykład podłączenia sterownika w konfiguracji 0~5 V Speed

Wyjście +5V Output złącza P3 sterownika podłączamy do wejścia COM+ złącza P1 sygnałów sterujących. Każde z wejść aktywowane jest przez jego zwarcie z potencjałem masy (Signal GND). Kiedy sygnał Enable jest aktywny, wał silnika będzie zwolniony, a dioda czerwona świeci się światłem ciągłym.

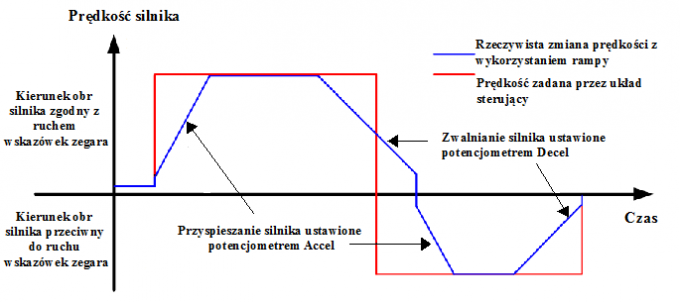

Konfiguracja Lo/High Speed (niska/wysoka prędkość)

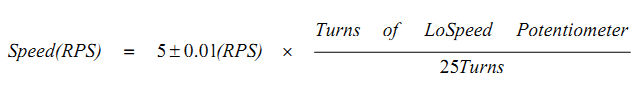

W tym trybie pracy prędkość obrotowa silnika jest ściśle przyporządkowana do wartości ustawionych na wbudowanych w sterownik precyzyjnych potencjometrach. LoSpeed odpowiada za prędkość wolnoobrotową, zaś HiSpeed za szybkoobrotową. Wyboru między ustawionymi wartościami dokonujemy za pomocą wejścia Speed. Poziom wysoki na tym pinie oznacza chęć pracy z niższą prędkością zaś poziom niski, z wyższą. Zakres LoSpeed to od 0 do 5 + 0.01 obr/s, zaś HiSpeed to od 0 do 25 + 0,5 obr/s.

Sekwencja sygnałów sterujących.

Sterownik SSK-B13 po włączeniu zasilania nie reaguje bezpośrednio na sygnał Speed (prędkość) i zadane wartości. Uprzednio należy zezwolić mu na pracę sygnałem Enable (niepodłączone także uruchamia sterownik). W tym stanie wał silnika trzyma momentem. Następnym krokiem, który sprawdza sterownik jest funkcja start/stop praca i kierunek obrotów. Po ustaleniu powyższych warunków układ określa z jaką prędkością ma się obracać silnik (wejście Speed złącza P3). Następuje uruchomienie silnika.

Dodatkową funkcją aktywną w tym trybie pracy jest możliwość kształtowania rampy. W sterowniku wbudowany jest potencjometr za kształt charakterystyki przyspieszania i zwalniania silnika:

Ramp- przyspieszanie silnika 25 obrotów osi potencjometru,

(regulacja od 0,5 obr/s² do 250 + 1 obr/s²)

Uwaga:

Nie należy ustawiać zbyt stromej rampy. Podczas przełączania prędkości z niskiej na wysoką lub odwrotnie

silnik może zgubić kroki lub zatrzymać się.

Przykład podłączenia sterownika w konfiguracji Low/High Speed (niska/wysoka prędkość)

Wyjście +5V Output złącza P3 sterownika podłączamy do wejścia COM+ złącza P1 sygnałów sterujących. Każde z wejść aktywowane jest przez jego zwarcie z potencjałem masy (Signal GND). Kiedy sygnał Enable jest aktywny, wał silnika będzie zwolniony, a dioda czerwona świeci się światłem ciągłym.

Konfiguracja External Potentiometer (dodatkowy zewnętrzny potencjometr)

W tym trybie pracy prędkość i kierunek obrotów silnika jest ściśle zależny od wartości analogowego napięcia podawanego na wejście 0~5V Input złącza P3. Nastawy dokonujemy za pomocą zewnętrznego potencjometru o wartości 10 kΩ i charakterystyce liniowej. Prędkość jest proporcjonalna do wartości określonej potencjometrem HiSpeed. Kiedy na wejście 0~5V Input podawane jest napięcie z zakresu 0-2,5V silnik kręci się w kierunku przeciwnym do ruchu wskazówek zegara, zaś kiedy podajemy napięcie z zakresu 2,5-5V kierunek jest zgodny z ruchem wskazówek.

Kierunek ruchu silnika jest zależny od podłączenia przewodów silnik-sterownik. Odwrotne podłączenie przewodów jednego z uzwojeń silnika odwróci kierunek ruchu.

Sekwencja sygnałów sterujących.

Sterownik SSK-B13 po włączeniu zasilania nie reaguje bezpośrednio na sygnał 0-5V. Uprzednio należy zezwolić mu na pracę sygnałem Enable (niepodłączone także uruchamia sterownik). W tym stanie wał silnika trzyma momentem. Następnym krokiem, który sprawdza sterownik jest funkcja start/stop praca. Po ustaleniu powyższych warunków uruchamia się silnik. Obecnie prędkość i kierunek obrotów ustalany jest na postawie napięcia analogowego przyłożonego do wejścia 0-5V Input za pomocą dodatkowego zewnętrznego potencjometru.

Dodatkową funkcją aktywną w tym trybie pracy jest możliwość kształtowania rampy. W sterowniku wbudowane są dwa potencjometry odpowiadające za kształt charakterystyki przyspieszania i zwalniania silnika:

Accel/Ramp- przyspieszanie silnika 25 obrotów osi potencjometru,

(regulacja od 0,5 obr/s² do 250 + 1 obr/s²)

Decel - zwalnianie silnika 25 obrotów osi potencjometru,

(regulacja od 0,5 obr/s² do 250 + 1 obr/s²).

Przykład podłączenia sterownika w konfiguracji External Potentiometer (dodatkowy zewnętrzny potencjometr)

Wyjście +5V Output złącza P3 sterownika podłączamy do wejścia COM+ złącza P1 sygnałów sterujących. Każde z wejść aktywowane jest przez jego zwarcie z potencjałem masy (Signal GND). Kiedy sygnał Enable jest aktywny, wał silnika będzie zwolniony. Aby zwiększyć precyzję nastawianej prędkości można zastosować potencjometr wieloobrotowy o liniowej charakterystyce.

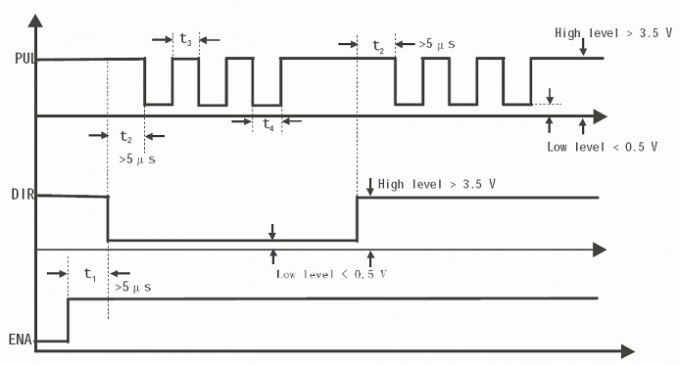

Konfiguracja Pulse/Direction (krok/kierunek)

W tym trybie prędkość (kąt obrotu) silnika jest proporcjonalna do częstotliwości impulsów podawanych na wejście Pulse złącza P1. Podział kroku wybierany jest za pomocą mikroprzełączników SW5 i SW6. Kierunek obrotu silnika zależy od stanu logicznego na wejściu Direction złącza P1. Jeśli wartość DIR<0,5V (L) silnik obraca się zgodnie z ruchem wskazówek zegara, zaś gdy DIR>3,5V w kierunku przeciwnym.

Kierunek ruchu silnika jest zależny od podłączenia przewodów silnik-sterownik. Odwrotne podłączenie przewodów jednego z uzwojeń silnika odwróci kierunek ruchu.

Sekwencja sygnałów sterujących.

Sterownik SSK-B13 po włączeniu zasilania nie reaguje bezpośrednio na Pulse. Uprzednio należy zezwolić mu na pracę sygnałem Enable (niepodłączone także uruchamia sterownik). W tym stanie wał silnika trzyma momentem. Następnym krokiem, który sprawdza sterownik jest kierunek, w którym ma się obracać motor. Po ustaleniu powyższych warunków uruchamia się silnik. Obecnie prędkość (kąt obrotu) ustalany jest na postawie częstotliwości sygnału kroku (Pulse).

Uwaga:

(1) tl - sygnał zezwolenia (ENA) musi być załączony co najmniej 5µs przed sygnałem kierunek (DIR) , nie podłączony zezwala na pracę sterownika;

(2) t2 - sygnał kierunek (DIR) musi być załączony co najmniej 5µs przed sygnałem krok (PUL), aby zapewnić właściwy kierunek;

(3) t3 - szerokość impulsu nie może być mniejsza niż 2,5 µs;

(4) t4 - szerokość niskiego impulsu nie może być mniejsza niż 2,5 µs.

Przykład podłączenia sterownika w konfiguracji Pulse/Direction (krok/kierunek)

Do pinu COM+ złącza P1 podłączamy VCC (napięcie zasilania logiki) układu sterującego. Pozostałe piny do wyjść płyty głównej obrabiarki cnc, sterownika PLC lub innego układu logicznego.

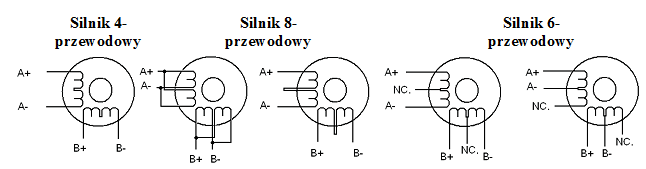

Podłączenie silników krokowych

Sterownik SSK-B13 może sterować krokowymi silnikami hybrydowymi z 4, 6 lub 8 wyprowadzeniami. Poniższy diagram pokazuje podłączenia do silników w różnej konfiguracji.

Silniki 4-przewodowe są najmniej elastyczne, ale najprostsze w podłączeniu. Prędkość i moment będą zależały od induktancji zwojów. Przy ustawianiu prądu wyjściowego sterownika należy pomnożyć prąd fazowy przez 1,4 aby wyznaczyć szczytowy prąd wyjściowy.

Silniki 6-przewodowe możemy podłączyć w dwóch konfiguracjach: wysoka prędkość-niższy moment lub wysoki moment-niższa prędkość.

Konfiguracja wyższej prędkości lub pół cewki jest tak nazwana ponieważ używa połowę zwojów silnika. Pozwala to na zmniejszenie indukcyjności przez co obniża się moment silnika. Będzie on bardziej stabilny przy wyższych prędkościach. Przy ustawianiu prądu wyjściowego sterownika należy pomnożyć prąd fazowy (lub unipolarny) przez 1,4 aby wyznaczyć szczytowy prąd wyjściowy.

Konfiguracja wyższego momentu lub pełnej cewki używa całej induktancji zwojów faz. Aplikacja ta powinna być używana tam gdzie wymagany jest wyższy moment przy niskich prędkościach. Przy ustawianiu prądu wyjściowego należy pomnożyć prąd fazowy (lub unipolarny) przez 0,7 i taką wartość szczytową ustawić na sterowniku.

Silniki 8-przewodowe oferują wysoką elastyczność projektantowi systemu, ponieważ mogą być połączone szeregowo lub równolegle, pozwalając na zastosowanie w wielu aplikacjach.

Połączenie szeregowe jest zazwyczaj stosowane tam, gdzie wymagany jest wysoki moment i niska prędkość. Ponieważ przy tej konfiguracji indukcyjność jest najwyższa, wydajność spada przy większych prędkościach. Do określenia szczytowego prądu wyjściowego należy pomnożyć wartość prądu fazowego (lub unipolarnego) przez 0,7.

Równoległe połączenie uzwojeń silnika oferuje bardziej stabilny moment przy wyższych prędkościach. Do określenia szczytowego prądu wyjściowego należy pomnożyć wartość prądu fazowego (lub unipolarnego) przez 1,96 lub prąd bipolarny przez 1,4.

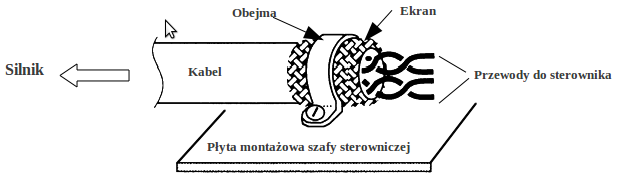

Po wybraniu konfiguracji z jaką ma pracować silnik zbędne (niepodłączone) przewody należy solidnie odizolować od pozostałych. Możemy teraz przystąpić do podłączenia kabli do stopnia mocy. Przy tej operacji należy wykazać się szczególną starannością. Złe kontakty mogą skutkować niepoprawną pracą silników, zakłóceniami lub w gorszym przypadku wystąpieniem zwarcia. W celu zmniejszenia zakłóceń motory z szafą należy łączyć kablami ekranowanymi, które to należy odpowiednio uziemić.

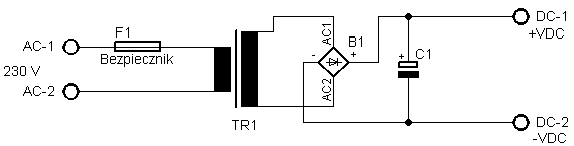

Podłączenie i dobór zasilania do sterownika

Aby sterownik pracował prawidłowo, z optymalną wydajnością, ważny jest prawidłowy dobór zasilania. Sterownik może pracować w zakresie napięć od 20VDC do 80VDC uwzględniając „pływanie napięcia” zasilania i napięcie EMF (generowane przez cewki silnika podczas nawrotów). Sugeruje się użycie źródeł zasilania z napięciem wyjściowym nie większym niż +72V, pozostawiając zapas na skoki zasilania i powrót EMF. Przy niższych napięciach zasilania od 20V sterownik może działać niepoprawnie. Wyższe napięcie uszkodzi sterownik.

Źródło zasilania może mieć niższy prąd niż znamionowy silnika (zazwyczaj 50% ~ 70% prądu silnika). Wynika to z tego, że sterownik pobiera prąd z kondensatora zasilacza tylko w czasie gdy cykl PWM jest w stanie ON, a nie pobiera, gdy cykl jest w stanie OFF. Tak więc średni pobór prądu ze źródła zasilania jest znacznie niższy niż prąd silnika. Na przykład dwa silniki 3A mogą być bez problemu zasilane ze źródła o prądzie 4,5A.

Zasilanie kilku sterowników z jednego źródła zasilania jest dozwolone pod warunkiem, że źródło to posiada odpowiednią wydajność prądową. Poniżej zamieszczono wzór na obliczenie wydajności prądowej źródła.

(Ilość silników * prąd znamionowy silnika) * 70% = prąd znamionowy źródła

Dorze jest dodać jakiś zapas mocy, czyli plus 5 - 10% wartości, która nam wyszła powyżej.

Obliczenie dla przykładu z tekstu powyżej:

(2 * 3A) * 70% = 4,2 A

4,2 A * 1,1 = 4,62 A

Aby uniknąć zakłóceń nie należy łączyć szeregowo sterowników do

zasilacza. Każdy sterownik powinien być podłączony osobnymi przewodami

(równoległe podłączenie).

Wyższe napięcie zasilania pozwoli na osiągnięcie wyższej prędkości obrotowej kosztem większych zakłóceń i grzania się silnika. Jeżeli nie jest wymagana wysoka prędkość należy użyć niższego napięcia. Pozwoli to na zwiększenie niezawodności i żywotności układu.

UWAGA!!!

Nigdy nie należy odwracać polaryzacji zasilania, ponieważ uszkodzi to sterownik!!!

Sugerowany układ zasilacza niestabilizowanego do zasilania sterowników silników krokowych.

Ustawienia

Po podłączeniu sterowania, silnika zasilania i przed uruchomieniem całego systemu należy poprawnie skonfigurować stopnie końcowe. Wybór wartości prądu podawanego na motory i podział kroku odbywa się za pomocą 8 mikrowłączników umieszczonych na obudowie modułu.

Pierwsze trzy bity (SW1, 2 i 3) przełącznika DIP używane są do ustawienia prądu pracy silnika (prąd dynamiczny). Należy wybrać ustawienia najbardziej zbliżone do prądu wymaganego przez silnik według tabeli podanej poniżej:

| Prąd szczytowy | RMS | SW1 | SW2 | SW3 |

|---|---|---|---|---|

| Ustawianie z programu | Ustawianie z programu | OFF | OFF | OFF |

| 2,6A | 1,8A | ON | OFF | OFF |

| 3,4A | 2,4A | OFF | ON | OFF |

| 4,0A | 2,8A | ON | ON | OFF |

| 4,8A | 3,4A | OFF | OFF | ON |

| 5,4A | 3,8A | ON | OFF | ON |

| 6,1A | 4,3A | OFF | ON | ON |

| 7,0A | 5,0A | ON | ON | ON |

Uwaga: Ze względu na indukcyjności silnika, rzeczywista wartość

prądu w cewce może być mniejsza niż ustawiona wartość prądu

dynamicznego, szczególnie przy dużych prędkościach.

Przełącznik SW4 wykorzystywany jest do ustawiania prądu trzymającego. OFF oznacza, że prąd postojowy zostanie automatycznie ograniczony. Sterownik, po stwierdzeniu zaniku sygnału kroku automatycznie obniża wartość prądu dynamicznego. W ten sposób zmniejsza się nagrzewanie silnika. ON oznacza, że prąd będzie taki sam jak wybrana wartość prądu dynamicznego.

Automatyczna konfiguracja

Przełącznik SW4 przełączony dwa razy ( OFF-ON-OFF lub ON-OFF-ON) w ciągu jednej sekundy uruchamia automatyczną konfigurację napędu. Podczas autokonfiguracji parametry silnika są identyfikowane i parametry pętli są obliczane automatycznie. W czasie tego procesu (1-3 sekundy) wał silnika będzie wibrował.

Podział kroku ustawiany jest za pomocą przełączników SW 5, 6 według tabeli:

| μkrok | μkroków/obrót ( dla silnika 1,8º) |

SW5 | SW6 |

|---|---|---|---|

| Ustawianie z programu | Ustawianie z programu | ON | ON |

| 2 | 400 | OFF | ON |

| 8 | 1600 | OFF | OFF |

| 64 | 12800 | ON | OFF |

Program konfiguracyjny

Program ProTuner do konfiguracji sterowników HBS dostępny jest nieodpłatnie.

Aby go pobrać kliknij tutaj.

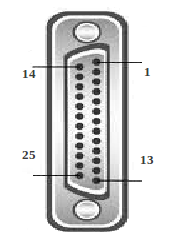

Schemat kabla do podłączenia z komputerem umieszczono poniżej.

UWAGA!

Przed konfiguracją sterownika z poziomu programu przełączniki DIP należy ustawić w pozycję „Default” (SW1, SW2, SW3, SW5, SW6 ).

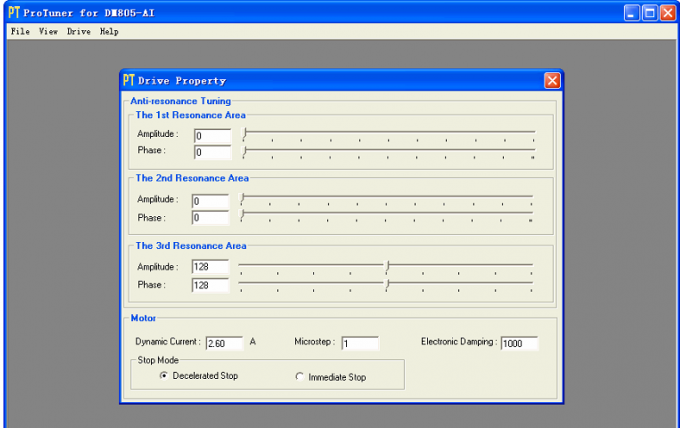

Program ProTuner dla DM805-AI to narzędzie zaprojektowane do konfiguracji i dostrajania cyfrowego napędu DM805-AI (SSK-B13). Użytkownik w tym oprogramowaniu może dostosować pętlę prądową i ustawić parametry anty-rezonansowe.

Po zainstalowaniu i otwarciu oprogramowania wyświetlane jest następujące okno powitalne.

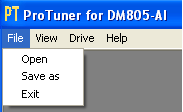

Menu i pasek narzędzi

Menu jest w górnej części obszaru roboczego. Klikając na jeden z pasków menu, rozwijamy go.

W poniższych tabelach opisano funkcje poszczególnych zakładek:

| Menu | Zakładka | Funkcja |

|---|---|---|

| File-> | Open | Otwiera wybrany plik |

| Save As | Zapisuje w określonej lokalizacji | |

| Exit | Wyjście z programu ProTuner | |

| View-> | Error Log | Wyświetla zapisane błędy |

| Drive Information | Wyświetla informacje o sterowniku | |

| Drive-> | Connect to Drive | Łączy komputer ze sterownikiem |

| Current Loop Tuning | Ustawia i testuje parametry Kp i Ki pętli prądowej | |

| Property | Ustawia właściwości napędu: wejścia, wyjścia i parametry silnika | |

| Offset | Sprawdza ustawienia potencjometrów analogowych | |

| Save to drive | Zapisuje wykonane zmiany w pamięci sterownika | |

| Restore Factory Setting | Przywraca ustawienia fabryczne | |

| Help-> | About | Pomoc i informacje o oprogramowaniu |

Korzystanie z oprogramowania

Otwieranie pliku (Open file)

Jeśli chcesz wpisać dane konfiguracyjne z pliku w komputerze, kliknij na Plik-> Otwórz. Parametry będą aktualizowane w obszarze roboczym.

Zapisz jako plik (Save As)

Zapisz dane z obszarów roboczych do pliku pod indywidualną nazwą.

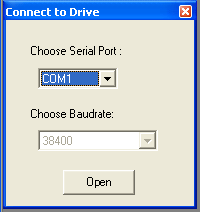

Połączenie komputera ze sterownikiem (Connect to Drive)

Podłącz kabel RS232 i napięcie zasilania napędu. Uruchom program konfiguracyjny. Pojawi się okno z ilustracji obok. Wybierz odpowiedni port szeregowy do, którego został podłączony sterownik. Szybkość transmisji pozostaje w wartości domyślnej 38400. Po kliknięciu na przycisk Otwórz

program będzie próbował połączyć się z napędem.

Przed kliknięciem przycisku Otwórz, proszę upewnić się, czy:

1) kabel RS232 został podłączony do napędu i komputera PC,

2) napęd został włączony i świeci się zielona dioda LED.

Uwaga!!!

Nie należy podłączać ani odłączać kabla szeregowego, gdy napęd jest włączony. Może spowodować to

uszkodzenie sterownika i/lub komputera.

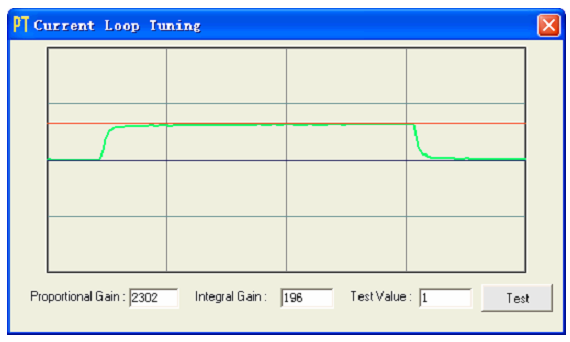

Ustawianie parametrów pętli prądowej (Current Loop Tuning)

Zadaniem tej funkcji jest dopasowanie parametrów wzmocnienia do używanego silnika. W oknie tym możemy również przeprowadzić test zadanych wartości na danym silniku.

Uwaga!!!

Wprowadzone zmiany w ustawieniach należy potwierdzić "Enterem" na klawiaturze komputera.

| Pole (parametr) | Opis | Zakres zmian |

|---|---|---|

| Proportional Gain | Wzmocnienie proporcjonalne określa prędkość reakcji sterownika na zadane polecenie (sygnał sterujący). Niska wartość tego parametru zapewnia stabilność systemu (brak oscylacji). Układ działa płynnie, niestety czas reakcji na polecenia jest dość duży. Zbyt duża wartość Proportional Gain powoduje drgania i niestabilność systemu. |

1-65535 |

| Integral Gain | Parametr ten pozwala na zmniejszenie błędów w sterowaniu. Całkowanie pomaga sterownikowi likwidować aktualne błędy statyczne. Jeśli wartość jest zbyt duża, system może oscylować w zadanej pozycji. | 1-65535 |

| Test Value | Amplituda prądu dla odpowiedzi skokowej. | 0,5-5A (RMS) |

| Test Button | Kliknij ten przycisk, aby włączyć test. Krzywa ustawiona (czerwona) i rzeczywista (zielony) będą wyświetlane na ekranie w celu analizy i weryfikacji przez użytkownika. | - |

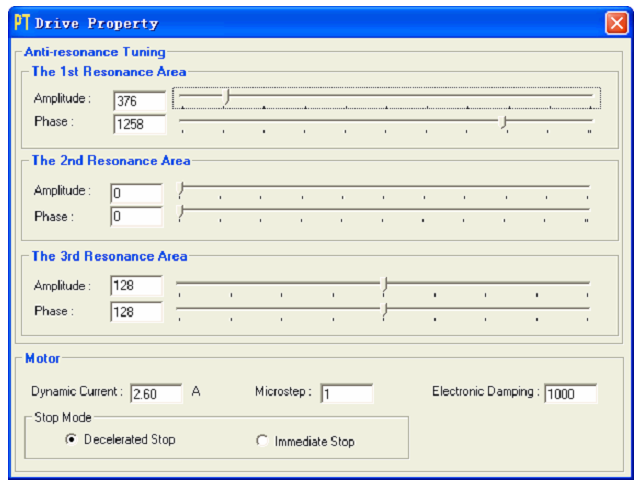

Właściwości (Property)

W zakładce użytkownik może ustawić stosownie do aplikacji parametry anty-rezonansowe napędu, prąd wyjściowy, podział kroku, tłumienie i tryb zatrzymania silnika.

Uwaga!!!

Ustawianie mikrokroku (podziału kroku) możliwe jest tylko w trybie pracy krok/kierunek Pulse/Direction

| Pole (parametr) | Opis | Zakres zmian |

|---|---|---|

| The 1 st Resonance Area | Jest to zazwyczaj od 0,6 do 1,2 obr/s | - |

| The 2 nd Resonance Area | Jest to zazwyczaj od 1,2 do 2,4 obr/s | - |

| The 3 rd Resonance Area | Jest to zazwyczaj od 2,4 do 4,8 obr/s | - |

| Amplitude | Regulacja amplitudy przy ustawieniach antyrezonansowych. Od 0 do 3500 przy pierwszym i drugim filtrze, zaś od 0-do 256 przy trzecim. Użytkownik może wprowadzić wartość bezpośrednio w polu tekstowym lub ustawić ją za pomocą suwaka. |

0-3500 lub 0-256 |

| Pole (parametr) | Opis | Zakres zmian |

| Phase | Regulacja fazy przy ustawieniach antyrezonansowych. Użytkownik może wprowadzić wartość bezpośrednio w polu tekstowym lub ustawić ją za pomocą suwaka. | 0-1608 lub 0-256 |

| Dynamic Current | Ustawianie szczytowej wartości prądu (Peak) dla silnika, którym chcemy sterować. Szczegóły doboru tego parametru opisane zostały w rozdziale 5. Eksploatacja sterownika - podłączanie silników. Uwaga! Jeśli użytkownik chce dokonać ustawień z poziomu programu ProTuner przełączniki DIP muszą być ustawione w pozycji Default. SW1 = OFF, SW2 = OFF, SW3 = OFF |

0,5-7,0A |

| MicroStep | Ustawianie podziału kroku. Uwaga! Jeśli użytkownik chce dokonać ustawień z poziomu programu ProTuner przełączniki DIP muszą być ustawione w pozycji Default. SW5 = ON, SW6 = ON. Ustawianie mikrokroku możliwe jest tylko w trybie pracy krok/kierunek SW7 = OFF, SW8 = OFF |

1-512 |

| Electronic Damping | Parametr ustawiany indywidualnie do aplikacji. | 0-6000 |

| Stop Mode | Jeśli parametr ustawiany jest na natychmiastowe zatrzymanie silnik hamuje gwałtownie. W przeciwnym razie silnik hamuje zgodnie z nastawą potencjometru Accel/Rampa lub Decel/LoSpeed | - |

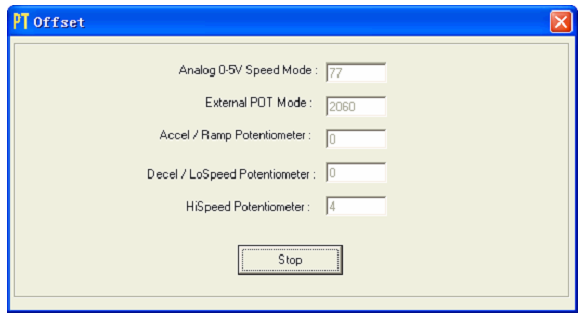

Ustawienia (Offset)

Zakładka używana jest w celu sprawdzenia ustawień potencjometrów i wejścia analogowego 0~5V.

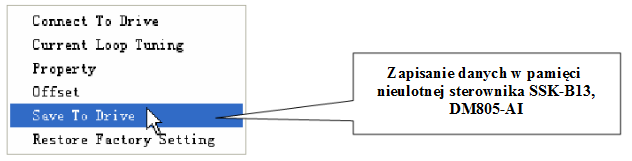

Zapis do sterownika (Save to Drive)

Po wykonanej konfiguracji i przeprowadzonym strojeniu napędu należy zapisać dane w nieulotnej pamięci sterownika. W tym celu klikamy w Manu funkcję Drive-> następnie Save to Drive. Jeśli togo nie uczynimy, po wyłączeniu zasilania sterownika, zmienione ustawienia zostaną utracone.

Przywracanie ustawień fabrycznych (Restore Factory Setting)

To polecenie służy do przywracania ustawień fabrycznych. W przypadku gdy wystąpi jakiś błąd podczas konfigurowania napędu, zawsze możemy powrócić do ustawień początkowych.

Konfigurowanie napędu

Podczas pierwszego uruchomienia sterownika należy go skonfigurować. Wykonujemy cztery podstawowe kroki:

1) Ustawiamy parametry dotyczące silnika: prąd, podział kroku, tryb zatrzymania stosowny do aplikacji w jakiej stosujemy urządzenie.

2) Ustawiamy parametry pętli prądowej.

3) Ustawiamy parametry anty-rezonansowe- jeśli jest to konieczne.

4) Ustawiamy tłumienie odpowiedzialne za wydajność pracy silnika przy wyższych prędkościach.

Podczas konfiguracji silnik musi być podłączony do napędu, a on sam podłączony do zasilania.

Po zakończeniu wprowadzania zmian w ustawieniach należy nacisnąć klawisz "Enter" na klawiaturze, aby potwierdzić nową wartość.

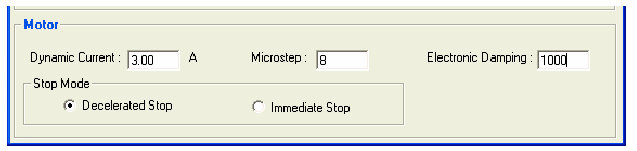

Ustawianie parametrów silnika

Klikamy Drive->Property, aby otworzyć okno właściwości. W polach widocznych poniżej możemy ustawić prąd dla podłączonego silnika, podział kroku z jakim chcemy pracować oraz system w jaki ma zatrzymywać się silnik.

Przy ustawianiu wartości prądu sugerujemy się notą aplikacyjną silnika i konfiguracją w jakiej został on podłączony do sterownika.

Uwaga !!!

Jeśli użytkownik chce dokonać ustawień z poziomu programu ProTuner, przełączniki DIP muszą być ustawione w pozycji Default.

SW1 = OFF, SW2 = OFF, SW3 = OFF, SW5 = ON, SW6 = ON.

Ustawianie mikrokroku możliwe jest tylko w trybie pracy krok/kierunek

SW7 = OFF, SW8 = OFF

Wysoka rozdzielczość sprawia, iż ruch silnika jest płynniejszy.

Silnik zatrzymuje się z przyspieszeniem zadanym przez wbudowane potencjometry. Jeśli aplikacja wymaga gwałtownego zatrzymania, należy uaktywnić to w oknie dialogowym.

Dostrajanie pętli prądowej

Sterownik DM805-AI (SSK-B13) wymaga dostrojenia parametrów pętli prądowej w celu otrzymania optymalnej odpowiedzi silnika na zadane sygnały sterujące. Charakterystyka w głównej mierze zależna jest od typu silnika i napięcia zasilania. Poniżej przedstawiono proces strojenia dla motoru NEMA23 i zasilania 24VDC.

Krok 1: Ustawiamy parametr Test Set Value na 1. Oznacza to, iż podczas testowania przez uzwojenia silnika popłynie prąd o wartości 1A (Peak). Rozpoczynamy strojenie z małymi nastawami Proportional Gain (500) i Integral Gain (1).

Wartości początkowe:

Proportional Gain = 500

Integral Gain =1

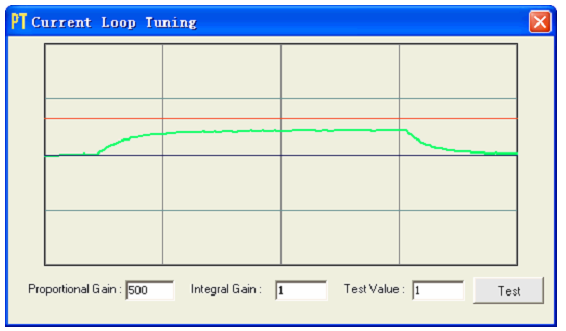

Krok 2: Klikamy przycisk Test. W oknie pojawią się dwie krzywe. Czerwona oznacza cel, do którego dążymy, zaś zielona rzeczywistą wartość.

Proportional Gain = 500

Integral Gain = 1

Rozpocznij test.

Widoczna jest duża różnica między wykresami. Oznacza to, iż wartość Proportional Gain powinna być dużo wyższa.

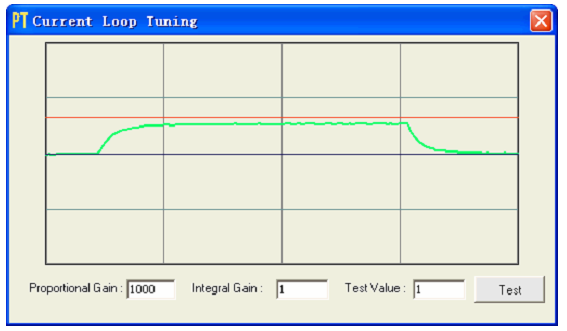

Krok 3: Zwiększamy nastawę do 1000 i klikamy przycisk Test. Różnica pomiędzy wartością docelową, a wartością rzeczywistą jest mniejsza. Konieczna jest dalsza korekta.

↑ Proportional Gain: zwiększamy wartość

Proportional Gain = 1000

Integral Gain = 0

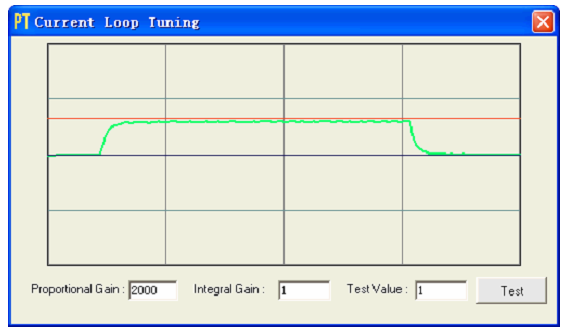

Krok 4: Zmieniamy wzmocnienie na 2000, 3000, 4000 i klikamy przycisk Test. Wykresy poniżej przedstawiają wspomniane pomiary. Zielona krzywa zbliża się do zadanej- czerwonej.

↑ Proportional Gain: zwiększamy wartość

Proportional Gain =2000

Integral Gain = 1

↑ Proportional Gain: zwiększamy wartość

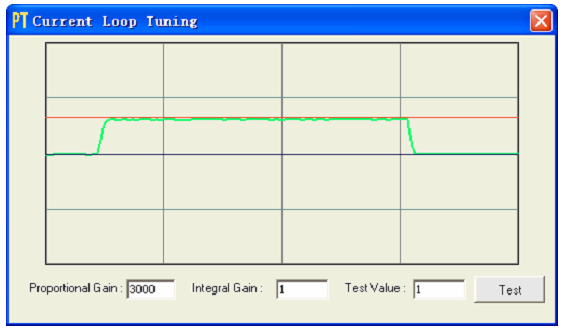

Proportional Gain =3000

Integral Gain = 1

↑ Proportional Gain: zwiększamy wartość

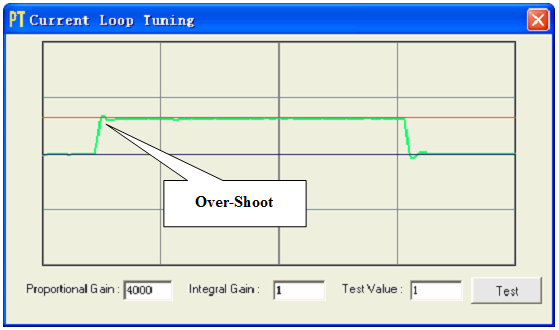

Proportional Gain =4000

Integral Gain = 1

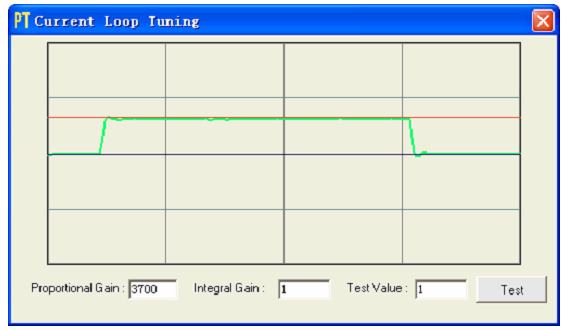

Over-shoot (przeregulowanie) następuje przy wartości Kp Proportional Gain = 4000. Musimy nieznacznie obniżyć Kp. Naszym celem jest to, aby zielona krzywa (prąd rzeczywisty) była nico wyżej od czerwonej (docelowej). Zmniejszamy wzmocnienie do 3700. Charakterystyka jest dokładnie na wartości docelowej.

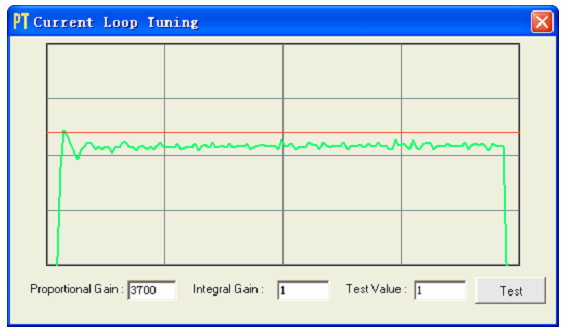

↓ Proportional Gain: zmniejszamy wartość

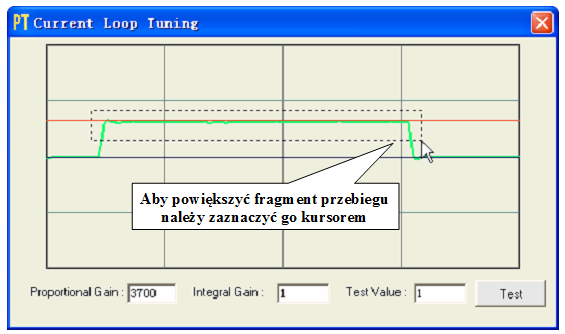

Proportional Gain =3700

Integral Gain = 1

Krok 5: W obecnym ustawieniu wzmocnienie jest stosunkowo małe, ale jeszcze widoczna jest różnica między zieloną, a czerwoną krzywą. W celu korekcji możemy użyć dodatkowego narzędzia całkującego Integral Gain. Procedura strojenia jest taka sama jak opisana powyżej. Różnica polega na tym, że zmieniamy parametr Integral Gain Ki. Zbyt wysoka wartość powoduje duże wibracje i opóźnienia, a co za tym idzie gorszą kulturę pracy całego systemu. Poniższe screen'y przedstawiają proces strojenia.

Wartości początkowe:

Proportional Gain =3700

Integral Gain = 1

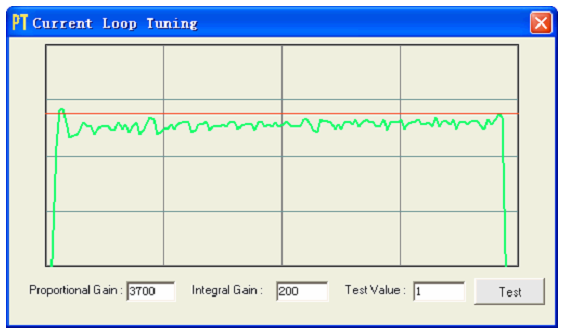

↑Integral Gain zwiększamy wartość

Proportional Gain =3700

Integral Gain = 200

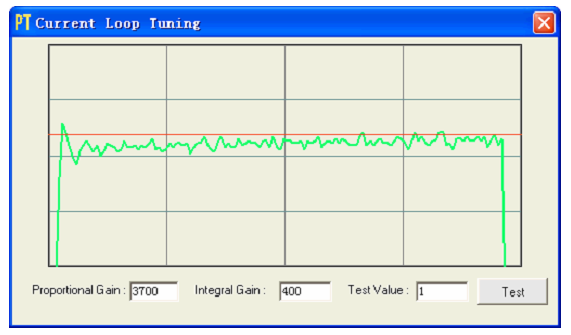

↑Integral Gain: zwiększamy wartość

Proportional Gain =3700

Integral Gain = 400

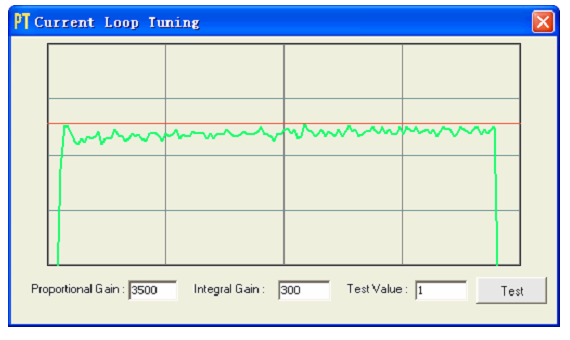

Krok 6: Przeprowadzone korekty doprowadziły do zgrubnego dostrojenia układu. Dla większej wydajności możemy dokonać ostatnich poprawek.

Ostateczne ustawienia:

Proportional Gain =3500

Integral Gain = 300

Aktualnie parametry Kp i Ki przechowywane są w pamięci RAM sterownika. Aby wprowadzić zmiany na stałe należy kliknąć zakładkę Drive->, a następnie Save To Drive. Spowoduje to zapisanie danych w pamięci nieulotnej SSK-B13.

Ustawienia antyrezonansowe Anti-rezonans Tuning

Silniki krokowe przy pewnych prędkościach wytwarzają dość donośny dźwięk i powodują duże wibracje. Przez wpływ częstotliwości rezonansowych spada wydajność układu. Istnieje możliwość utraty synchronizacji, a co za tym idzie, gubienie kroków lub utyk silnika. Aby zapewnić stabilność systemu w sterowniku DM805-AI wbudowano narzędzie w sporym stopniu eliminujące wyżej wspomniane zjawisko. Do prawidłowego i w pełni sprawnego wykorzystania funkcji antyrezonansowych wymagane jest, aby silnik zamontowany był w docelowej maszynie (obrabiarce). Umożliwi to konfigurację w odniesieniu do całkowitej bezwładności układu.

1. Dla większości aplikacji nie jest konieczne dostrajanie parametrów antyrezonansowych sterownika. Jeśli jednak ktoś życzy sobie wykonać tą operację musi uzbroić się w cierpliwość, ponieważ proces może być żmudny i pracochłonny. Ustawianiem powinien zająć się użytkownik mający doświadczenie w pracy z silnikami krokowymi.

2. W większości przypadków wystarczy zestroić 1 i 2 pole funkcji Anti-rezonans Tuning.

Krok 1: Podłączamy sterownik według schematu poniżej. Ustawiamy tryb pracy w konfiguracji niska / wysoka prędkość (Lo/Hi Speed) SW7 = OFF i SW8 = ON. Wejście Speed zwieramy z masą sygnałów sterujących. Przy tym podłączeniu prędkość obrotowa silnika określona jest przez nastawę potencjometru LoSpeed (zakres regulacji od 0 do 5 obr/s).

Krok 2: Zwieramy wyjście Run/Stop do masy. Uruchomi nam się zestaw. Potencjometrem LoSpeed ustawiamy prędkość, przy której zachodzi zjawisko rezonansu silnika (uciążliwe dźwięki, wibracje).

Krok 3: Silnik pracuje z prędkością rezonansową.

Przybliżoną wartość prędkości obrotowej silnika możemy wyliczyć z zależności:

Za pomocą suwaków Amplitude i Phase dostrajamy zestaw tak, aby praca układu była jak najgładsza. Jeśli prędkość silnika znajduje się w zakresie 0,6-1,2 obr/s należy konfigurować pierwsze pole Anti-rezonans Tuning, jeśli między 1,2 a 2,4 bor/s drugie, zaś jeśli między 2,4 a 4,8 trzecie.

Przykład:

Znaleźliśmy prędkość [obr/s], przy której silnik wykazuje wady rezonansu Speed = 0,98 obr/s. Na podstawie opisu powyżej wybieramy pierwsze pole funkcji antyrezonansowych. Suwakiem AMP1 ustalamy wartość, przy której zanika hałas a ruch staje się płynny. Amplituda przykładowo wyniosła 3300. Wybieramy optymalne nastawienie. Następnie wykonujemy tą samą procedurę suwakiem Phase1, aby wyszukać najlepszy punkt dla fazy.

Krok 4: Zapisujemy dane w pamięci sterownika. Klikamy zakładkę Drive->Save To Drive.

Regulacja tłumienia (Electronic Damping)

Fabrycznie wartość tłumienia ustawiona jest na 1000. Jeśli silnik przy średnich prędkościach generuje dziwne hałasy można wypróbować inne nastawy ( np. 500, 1500, 2000, 2500).

Diody sygnalizacyjne

Pracę sterownika sygnalizują dwie diody LED umieszczone przy złączu sygnałów sterujących (zielona-poprawna praca, czerwona - błąd). Po podaniu napięcia zasilania dioda zielona świeci się ciągle. Aby zwiększyć niezawodność SSK-B13 posiada wbudowane następujące funkcje ochronne:

a) ochrona przed przekroczeniem napięcia

Kiedy napięcie zasilania przekroczy +80VDC, ochrona aktywuje się i dioda czerwona zacznie migać (opis częstotliwości migania podany został w rozdziale 4. Budowa sterownika). Jeżeli napięcie zasilania będzie niższe niż +20VDC, sterownik nie będzie pracował poprawnie.

b) ochrona przed przekroczeniem prądu

Ochrona zostanie aktywowana, gdy zostanie przekroczony prąd który może uszkodzić sterownik. (dioda czerwona - opis częstotliwości migania podany został w rozdziale 4. Budowa sterownika).

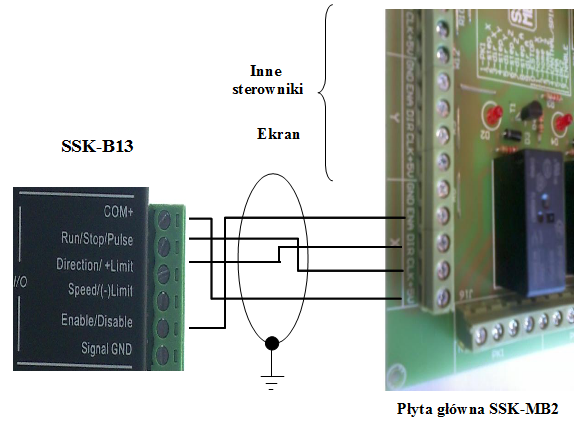

Podłączenie Sterownika SSK-B13 - 7,0A, 80V,1/128 kroków + generator do płyty głównej SSK-MB2

Sterownik SSK-B13 może być sterowany za pośrednictwem programu Mach 3, bądź innego pracującego na sygnałach kroku i kierunku. Do podłączenia sterownika z komputerem wykorzystuje się płyty główne umożliwiające rozdział sygnałów z portu LPT na poszczególne elementy wykonawcze. Sposób podłączenia sterownika do produkowanej przez naszą firmę płyty SSK-MB2 przedstawiono na poniższym diagramie.

Opis portu LPT

1 – PRZEKAŹNIK PK1

2 – CLK X

3 – DIR X

4 – CLK Y

5 – DIR Y

6 – CLK Z

7 – DIR Z

8 – CLK A

9 – DIR A

10 – E-STOP

11 – HOME X, Y, Z, A

12 – LIMIT

13 – CZUJNIK DŁUGOŚCI NARZĘDZIA

14 – KANTHALL/SPINDLE CONTROL

15 – DODATKOWY PIN WEJŚCIOWY

16 – PRZEKAŹNIK PK2

17 – ENABLE

18, 19, 20, 21, 22, 23, 24, 25 – GND

UWAGA!!!

Podczas uruchamiania obrabiarki należy kolejno włączać: komputer, program, sterownik. Program przejmuje kontrolę nad pinami portu LPT. Przy zamykaniu systemu stosujemy kolejność odwrotną. Uchroni to przed nieoczekiwanymi i niebezpiecznymi ruchami maszyny.

| Objawy | Prawdopodobna przyczyna usterki | Postępowanie |

|---|---|---|

Silnik nie pracuje |

Brak zasilania sterownika Źle dobrana rozdzielczość Złe ustawienia prądu Aktywny błąd sterownika Brak sygnału zezwolenia |

Wizualnie sprawdzamy świecenie się poszczególnych diod LED sygnalizujących obecność napięć na urządzeniu. W przypadku stwierdzenia braku jakiegoś napięcia należy odłączyć zasilanie szafy sterowniczej i sprawdzić działanie poszczególnych bezpieczników. Uszkodzone wymieniamy na nowe zgodne z aplikacją systemu. Wykonujemy korektę ustawień na przełączniku DIP lub w programie. Dokonujemy korektę na przełączniku DIP Sprawdzamy wartość napięcia zasilania. Przy wyłączonym zasilaniu sprawdzamy podłączenia z silnikami (prawdopodobne zwarcie na wyjściu sterownika). Włączone zabezpieczenie termiczne. Sprawdzamy konfigurację pinu wyjściowego Enable, możliwe, że trzeba będzie zmienić jego stan na przeciwny (Acive Low). Sprawdzamy poprawność połączeń z płytą główną lub sterownikiem PLC. |

| Silnik kręci się w złym kierunku | Fazy silnika mogą być odwrotnie podłączone | Przy wyłączonym zasilaniu zamieniamy wyprowadzenia jednej fazy silnika lub zmieniamy kierunek w programie sterującym. |

Błąd sterownika |

Złe ustawienia prądu Zwarcie cewek silnika Przeciążenie na zasilaniu lub wyjściu sterownika Przegrzanie sterownika |

Dokonujemy korektę na przełączniku DIP Możliwe zwarcie na wyjściu sterownika, możliwe uszkodzenie silnika Sprawdzamy wartość napięcia zasilania. Przy wyłączonym zasilaniu sprawdzamy podłączenia z silnikami (prawdopodobne zwarcie na wyjściu sterownika). Sprawdzamy wartość zadaną prądu (może być zbyt duża). Sprawdzamy ustawienia funkcji redukcji prądu. |

| Nieregularny ruch silnika | Kable silnika nieekranowane Kable sterujące nieekranowane Kable sterujące za blisko kabli silników Złe uziemienie w systemie Przerwane uzwojenie silnika Złe podłączenie faz silnika |

Do podłączeń silników należy stosować kable ekranowane, ekran należy uziemić. Sprawdzamy poprawność uziemienia. Do połączeń sterowników z płytą główną, sterownikiem PLC należy stosować kable ekranowane, ekran należy uziemić. Sprawdzamy poprawność uziemienia. Sprawdzamy odległość między kablami sterującymi a zasilającymi silniki. Sprawdzamy poprawność uziemienia. Przy wyłączonym zasilaniu sprawdzamy poprawność połączeń silnik ze sterownikiem. Sprawdzamy rezystancję uzwojeń. W razie potrzeby wymieniamy silnik na inny. Przy wyłączonym zasilaniu sprawdzamy podłączenia silnika. Jeżeli zaobserwujemy nieprawidłowość, korygujemy |

Opóźnienia podczas przyśpieszania silnika |

Złe ustawienia prądu Za słaby silnik do aplikacji Zbyt wysokie ustawienia przyśpieszania Zbyt niskie napięcie zasilania |

Dokonujemy korektę na przełączniku DIP Wymieniamy silnik na inny, mocniejszy. Wykonujemy korektę ustawień na przełączniku DIP. Korygujemy nastawy wykonane w programie Mach3 podczas dostrajania siników. Sprawdzamy wartość napięcia zasilania stopni końcowych. |

Nadmierne grzanie się silnika i sterownika |

Zbyt słabe odprowadzenie ciepła Nieużywana redukcja prądu Zbyt wysokie ustawienie prądu |

Sprawdzamy drożność filtrów wentylacyjnych w szafie sterowniczej i poprawność działania wentylatora. Sprawdzamy ustawienia funkcji redukcji prądu. Wykonujemy korektę na przełączniku DIP Wykonujemy korektę na przełączniku DIP |

Porady

W przypadku kiedy sterownik SSK-B13 nie pracuje poprawnie, pierwszym krokiem powinno być sprawdzenie czy problem jest natury elektrycznej czy mechanicznej. Ważne jest, aby dokumentować każdy krok przy rozwiązywaniu problemu. Być może będzie konieczność skorzystania z tej dokumentacji w późniejszym okresie, a szczegóły w niej zawarte w wielkim stopniu pomogą pracownikom naszego Wsparcia Technicznego rozwiązać zaistniały problem. Wiele błędów w systemie sterowania ruchem może być związanych zakłóceniami elektrycznymi, błędami oprogramowania urządzenia sterującego lub błędami w podłączeniu przewodów.

Poniżej przedstawiono tabelę z najpopularniejszymi problemami, z którymi zgłaszają się klienci do naszego Wsparcia Technicznego.

Dane techniczne

| Minimalne napięcie zasilania: | 18 VDC |

| Typowe napięcie zasilania: | 60 VDC |

| Maksymalne napięcie zasilania: | 80 VDC |

| Minimalny prąd fazowy PEAK: | 2,6 A |

| Maksymalny prąd fazowy: | 7 A |

| Minimalny podział kroków: | 2 |

| Maksymalny podział kroków: | 1/64 |

| Optoizolacja wejść: | tak |

| Regulacja prądu: | płynna |

| Możliwość konfiguracji przez komputer: | tak |

| Maksymalna częstotliwość sygnałów wejściowych: | 200 kHz |

| Sugerowany do silników: | <= 12 Nm |